影響Pt100溫度傳感器熱響應時間的因素

發(fā)布時間:2022-03-24

瀏覽次數(shù):

摘要:隨著高速鐵路的飛速發(fā)展,,軌道車輛安全可靠性受到了人們的高度關注。

Pt100溫度傳感器是車輛監(jiān)測系統(tǒng)的重要組成部分,,其性能直接關系到車輛運行的安全性和可靠性。針對影響熱響應時間的幾個因素展開分析,,希望能為相關人員日后工作的順利進行提供參考,。影響熱響應時間的因素包括,核心元件的影響,,即Pt100自身封裝結構及其性能;材料介質(zhì)影響,,即傳感器內(nèi)部灌封材料的影響;機械結構影響,即傳感器殼體結構參數(shù);測量方法影響,,即測試方法對熱響應參數(shù)的影響,。

1背景闡述

溫度傳感器內(nèi)部敏感元件采用精度較高的Pt100,其測試范圍廣、穩(wěn)定性好,、測量精度高,,常用于測試-50~+250℃的溫度介質(zhì)。隨著軌道車輛監(jiān)測系統(tǒng)的要求越來越高,,對溫度傳感器的要求也越來越高,。其中,熱響應時間對于溫度傳感器是非常關鍵的參數(shù),它直接影響車輛檢測系統(tǒng)對安全信息的判斷。本文主要結合產(chǎn)品設計和驗證,,對影響熱響應時間參數(shù)展開分析,。

2軌道車輛鉑電阻溫度傳感器基本結構

軌道車輛Pt100溫度傳感器主要是由探頭體端和電氣連接部分組成的,而影響熱響應時間的主要是探頭體端結構,。探頭體端一般由結構件,、敏感元件和灌封材料等組成。結構件,是指作為產(chǎn)品總裝的探頭體;敏感元件,是指將溫度變化轉化為電阻值變化的Pt100;灌封材料,,是指用于填充探頭體內(nèi)部的材料,,同時,它具有導熱絕緣,、密封的作用,。

3溫度傳感器的測量模型

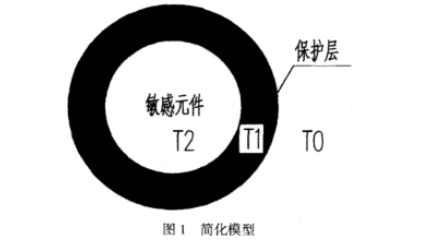

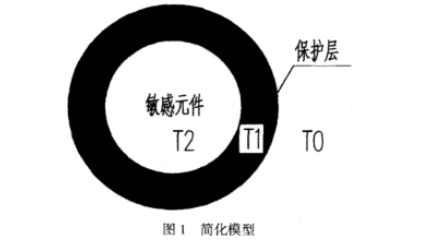

簡化的軌道交通溫度傳感器鉑電阻模型如圖1所示。

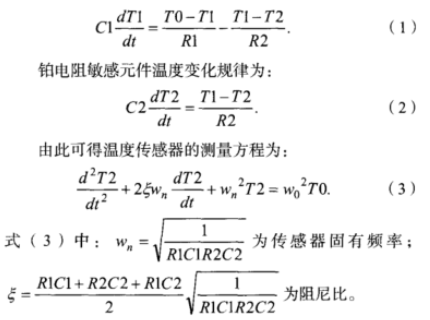

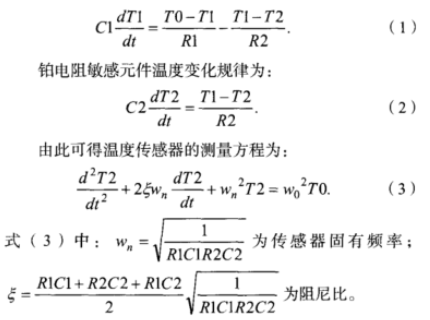

假設測量介質(zhì)溫度為T0.鉑電阻敏感元件溫度為T2.敏感元件與保護層接觸熱阻為R2,熱容為C2,保護層溫度為TI,與外界的換熱熱阻為RI,熱容為CI,則保護層內(nèi)溫度變化應滿足式(1),即:

根據(jù)以上公式可以得出,固有頻率越大,,溫度變化響應越快;阻尼比值大于1,說明溫度傳感器響應為過阻尼,。要想提高響應,應盡量減少中間保護層,。

4熱響應時間因素分析

軌道車輛溫度傳感器中的鉑電阻具有一定的體積和比熱容,,其與被測介質(zhì)之間達到熱平衡需要一定的時間,這就導致溫度傳感器響應滯后于溫度變化,。

軌道車輛熱響應時間定義為:當溫度出現(xiàn)階躍變化時,,且階躍值不大于10℃,Pt100溫度傳感器電阻變化至90%.的時間(21,。

4.1核心元件的影響

4.1.1元件自熱

在使用Pt100溫度傳感器的過程中有電流流過,電流會使敏感元件自身加熱,,產(chǎn)品自熱。當Pt100溫度傳感器感受低溫介質(zhì)時.先要消除自身的熱量.然后才能冷至介質(zhì)溫度,這個過程需要耗費一定的時間,。

常規(guī)Pt100測試電流為1mA,1mA測試電流會使溫度升高約0.05℃,,產(chǎn)生的響應時間非常小,可以忽略不計,。同時,,自熱溫升還與封裝結構有關。Pt100溫度傳感器回路電流一般在幾毫安,,實際使用時推薦1mA,。

4.1.2元件熱滯后

敏感元件不能在介質(zhì)溫度變化時立即響應介質(zhì)溫度.時間上會產(chǎn)生滯后,這種滯后也會影響熱響應時間,。

4.1.3元件結構影響分析

Pt100鉑電阻結構封裝結構分為裸裝和鎧裝2種類型,。在裸裝溫度傳感器中,敏感元件直接與被測介質(zhì)接觸,導熱系數(shù)可假設為無限大,。由于測量環(huán)境不同,為了避免或減少被測介質(zhì)被腐蝕,,減少機械損傷,固定敏感元件,,在敏感元件外層增加一-層保護套,,這種結構形式被稱為鎧裝。鎧裝溫度傳感器外部保護套材料,、壁厚,、直徑要根據(jù)測試介質(zhì)壓力和腐蝕性選擇,保護套帶來的熱容和熱阻不可忽略,,所以,導熱系數(shù)小于裸裝結構,。

鉑電阻根據(jù)引出導線規(guī)格分為兩線制、三線制和四線制,,下面分別介紹這3種規(guī)格的鉑電阻溫度傳感器。

兩線制鉑電阻溫度傳感器輸出電阻值為敏感元件電阻值和連接導線電阻之和,,導線電阻會帶來附加阻值,,導致測量精度不高,,常用于測量精度不高的場合。

三線制鉑電阻溫度傳感器敏感元件引出的三根導線截面積和長度均相同,。二線制會減少導線電阻帶來的附加電阻值,,但不能完全消除。

四線制引出線中的2根導線用于輸入恒定電流,,另外2根導線用于測試阻值輸出,。當用于測試元件阻抗足夠高時,電流幾乎不流過回路,,這樣可正確測量阻值,。

4.1.4測量引線

鉑電阻與外接電纜連接是通過測量引線過渡。在選擇測量引線時,,先要滿足使用溫度,,其次要保證電流容量和強度的要求。在滿足這些條件的情況下,,應盡可能選用截面積較小的引線,,以減少引線熱傳導。

4.2材料介質(zhì)影響分析

4.2.1元件自身填充材料影響

考慮到車輛沖擊振動的影響,在鉑電阻鎧裝過程中加入填充材料,,避免敏感元件因抖動而造成引腳斷裂,。在滿足絕緣的情況下,要選擇熱容小,、易灌封材質(zhì).熱導率高的材料,。目前,國內(nèi)常用的敏感元件與引線還需中間環(huán)節(jié)連接,填充材料一般選擇耐高溫絕緣不導電介質(zhì),。如果采用Pt100鉑電阻和引線一體式結構,,可節(jié)省中間環(huán)節(jié)連接;填充材料可選擇氧化鋁和氧化鎂,這2種材料顆粒細、熱容小.易于灌封,。

4.2.2導熱介質(zhì)影響分析

軌道車輛Pt100鉑電阻溫度傳感器導熱介質(zhì)常選用較高溫度系數(shù)的導熱膠,該膠的膨脹系數(shù)要小,、硬度要小,同時,,灌封工藝對熱響應時間也會產(chǎn)生一定的影響,。

灌封膠在溫度傳感器中要起到固定電纜的作用。為了防止因振動沖擊引起的損傷,,應選擇硬度較大的灌封膠,。

4.3機械結構影響分析

在設計過程中,要科學,、合理地設計機械結構參數(shù),,以.滿足產(chǎn)品總裝和安裝要求,同時,還要考慮結構參數(shù)對熱響應時間的影響,。

4.4測量方法影響分析

溫度傳感器熱響應時間測試方法對熱響應時間也會產(chǎn)生一定的影響,。本測試系統(tǒng)由恒溫水槽、數(shù)字萬用表,、LabVIEW和二等標準鉑電阻組成,。

試驗方法是:將傳感器感溫部分放人水流式熱響應裝置中,水流速應保持在(0.4±0.05)m/s,初始溫度在5~35℃的范圍內(nèi),,溫度階躍值不大于10℃,。記錄傳感器電阻變化至90%的熱響應時間,試驗結果應為同一試驗至少3次測試結果的平均值,,每次測試結果對于平均值的偏離應在±10%以內(nèi),。

分析測試數(shù)據(jù)可知,出現(xiàn)誤差的原因主要有2點,,一方面是人為因素,,在沒有輔助設備配合的情況下,放入介質(zhì)的起始時間無法確定;另一方面為設備帶來的誤差,,數(shù)據(jù)采集有一定的滯后性,。

5結論

本文主要研究影響熱響應時間的因素,先根據(jù)測量環(huán)境要求選擇合適的鉑電阻封裝結構,,進而確定機械結構尺寸和導熱介質(zhì),最后選擇合適測量方法進行測量,。經(jīng)過綜合分析,認真研究4個影響因素,從而為開發(fā)更快熱響應時間溫度傳感器提供理論和試驗依據(jù)。