稠油熱采平臺壓力變送器選型及安裝

發(fā)布時間:2022-09-06

瀏覽次數(shù):

摘要:稠油熱采平臺通常使用蒸吞吐或蒸(驅(qū)動技術(shù)提高底層原油溫度,,降低井底高粘原油粘度,,從而增加原油采出率,。結(jié)合項目實際需求,,針對稠油熱采平臺工藝流程中的高溫,、高粘介質(zhì)特性,,對壓力變送器的安裝進行詳細的分析,,有效提高了

壓力變送器計量精度及使用壽命,。

壓力變送器是目前自動化儀表中重要的一項產(chǎn)品,在海洋石油油氣生產(chǎn)中各種類型的壓力變送器廣泛使用,,顯著提高了平臺自動控制水平,,并保障平臺安全生產(chǎn)。而隨著工藝流程越來越復(fù)雜,,尤其是稠油熱采技術(shù)的興起,高溫,、高粘介質(zhì)對壓力變送器的影響越來越受到重視。

基于稠油熱采平臺蒸汽吞吐工藝及高粘原油特性,,對稠油熱采流程中的高溫,、高粘介質(zhì)進行分析,并合理選擇壓力變送器的安裝型式,,以便壓力變送器測量更加準確,選型和安裝更加科學(xué)、合理,,提升平臺自動化水平,,并保障平臺安全生產(chǎn)。

1稠油熱采平臺介紹

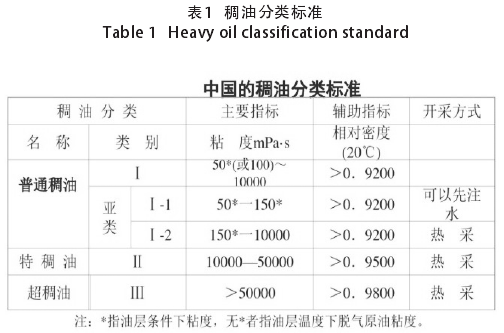

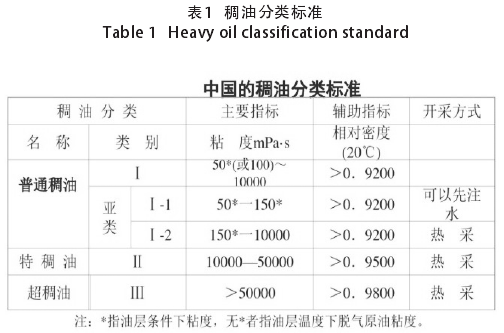

稠油是粘度高,、相對密度大的原油,,國內(nèi)叫“稠油”,國外叫“重油”,中國稠油分類標準見表1,。

中國的稠油瀝青含量低,、膠質(zhì)含量高、金屬含量低,稠油粘度偏高,、相對密度則較低,。由于稠油與常規(guī)原油的性質(zhì)存在很大差別,使其采油工藝也有很大區(qū)別,。稠油與常規(guī)輕質(zhì)原油相比,,主要有以下特點:

1)粘度高、密度大,、流動性差,。它不僅增加了開采難度和成本,而且使油田的最終采收率非常低,。稠油開采的關(guān)鍵是提高其在油層,、井筒及集輸管線中的流動能力。

2)稠油中輕質(zhì)組分含量低,,而膠質(zhì),、瀝青含量高。

3)稠油粘度對溫度敏感,。隨著稠油溫度的降低其粘度顯著增大,,這是稠油熱采的主要機理。

稠油油藏一般采用熱力開采方法,,對油層加熱的方式可分為兩類,。一是把熱流體注人油層,如注熱水,、蒸汽吞吐,、蒸汽驅(qū)動等;另一類是在油層內(nèi)燃燒產(chǎn)生熱量,稱就地(層內(nèi))燃燒或火燒油層(火驅(qū)法),。

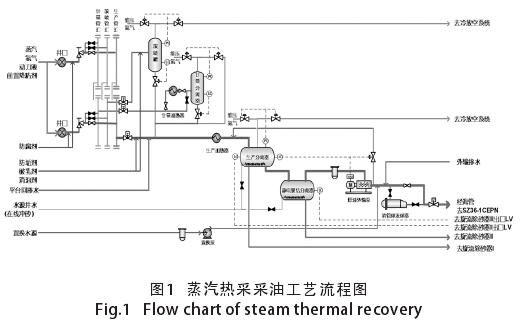

結(jié)合渤海某稠油熱采項目,,該項目采用蒸汽吞吐采油工藝。蒸汽吞吐是先向油井注人一定量的蒸汽,關(guān)井一.段時間,,待蒸汽的熱能向油層擴散后,,再開井生產(chǎn)的一種開采稠油的增產(chǎn)方法。蒸汽吞吐作業(yè)的過程可分為3個階段,,即注汽,、燜井及回采。

該項目設(shè)置兩臺蒸汽發(fā)生器,,蒸汽發(fā)生器的蒸汽出口溫度可達400℃,,壓力達到20MPa。

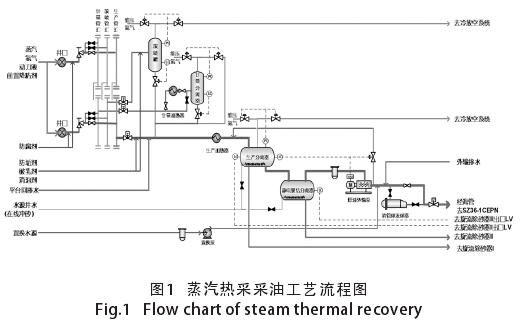

蒸汽吞吐采油工藝流程如圖1所示,。

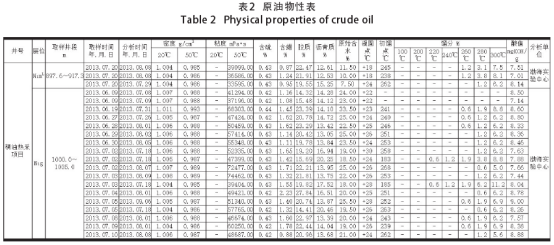

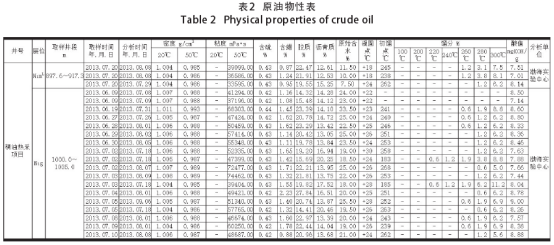

該項目稠油熱采平臺采用蒸汽吞吐技術(shù),注人井口蒸汽溫度可達400℃,,壓力可以達到20MPa,。項目井底原油物性見表2。

從表2中可以看出,,該項目介質(zhì)原油密度大,、粘度大、凝點高,、膠質(zhì)瀝青質(zhì)含量高,,屬于超稠油。

由于井底原油物性屬于超稠油,,首先在工藝流程中設(shè)置加熱器提高介質(zhì)溫度,,并將水源井水、生產(chǎn)水回摻,,通過提高介質(zhì)含水率等方式降低工藝流程中原油粘度,,提升原油流動性。

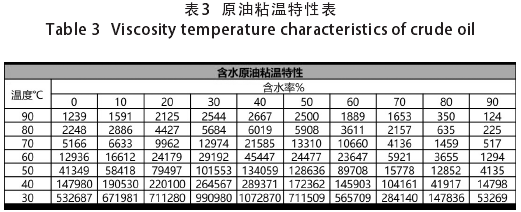

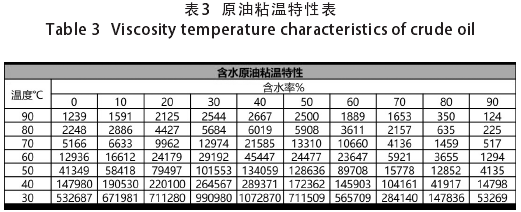

不同溫度及含水率下原油粘度見表3及圖2所示,。

從表3中可以看出,,稠油粘度對溫度及含水率敏感。隨著稠油溫度的降低及含水量的增大,,其粘度顯著增大,。

該項目將水源井及生產(chǎn)水混摻后,通過含水率分析儀進行監(jiān)測,,以控制油中含水率在40%左右,。同時設(shè)置生產(chǎn)加熱器,提高介質(zhì)操作溫度達到80℃,,以便降低生產(chǎn)工藝流程中的粘度,。但此時降低后的粘度仍高達6019cP,極易堵塞壓力變送器檢測元件,影響壓力變送器的正常計量使用。因此,,針對稠油熱采平臺的高溫,、高粘工況,需要對壓力變送器選型安裝進行研究分析,。

2高溫工況壓力變送器選型及安裝型式

稠油熱采蒸汽高溫可達400℃,,壓力可以達到20MPa,對于高溫,、高壓蒸汽計量,,需要設(shè)置壓力變送器進行壓力計量。由于蒸汽的工作壓力和工作溫度較高,,而常規(guī)壓力變送器的檢測原件耐溫一-般在70℃.上下,,因而壓力變送器選型方案建議采用如下兩種:

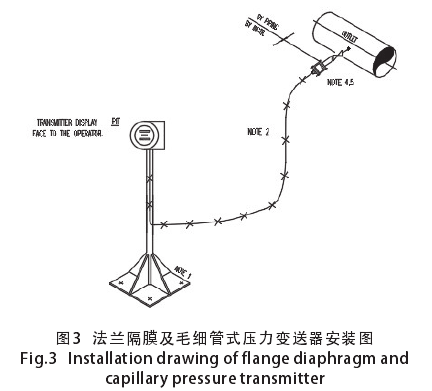

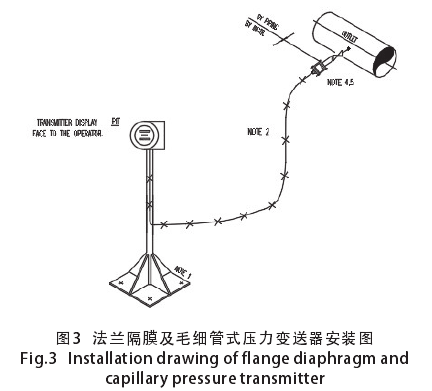

1)選用法蘭隔膜式,同時帶有毛細管遠程安裝的壓力變送器

隔膜式壓力變送器是由膜片隔離裝置和配用壓力變送器兩大部分組成,。廣泛應(yīng)用于石油,、化工、醫(yī)藥,、食品,、造紙等行業(yè),可測量具有強腐蝕性,、高粘度,、易結(jié)晶及含有固體顆粒的液體1氣體介質(zhì)壓力。由于蒸汽設(shè)計溫度為400℃,,工作溫度為350℃,,故毛細管填充硅油需選用耐高溫硅油。

高溫蒸汽法蘭隔膜及毛細管式壓力變送器安裝示意圖如圖3所示,。

圖3中壓力變送器毛細管內(nèi)硅油采用高溫型硅油,,以防止高溫蒸汽損壞壓力變送器。

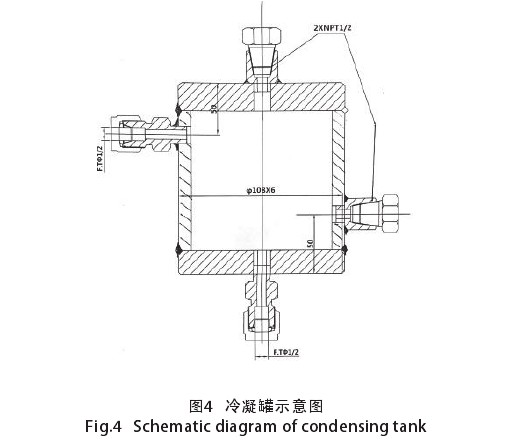

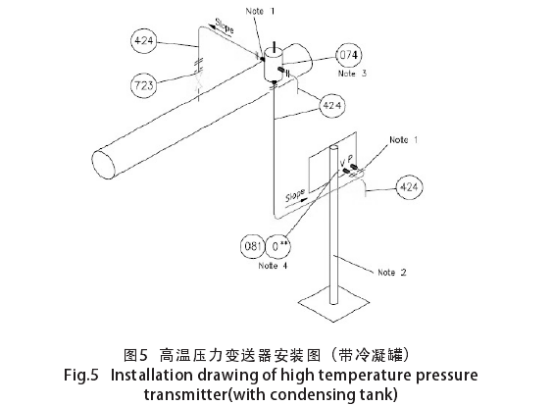

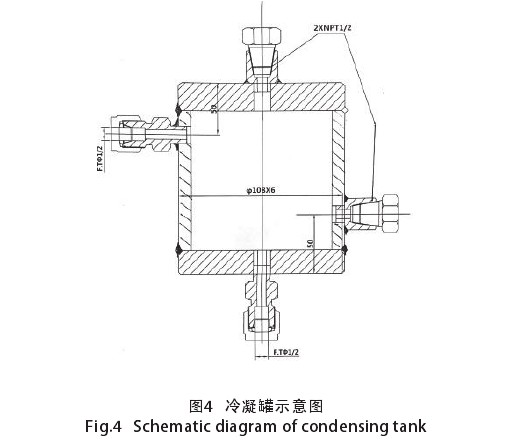

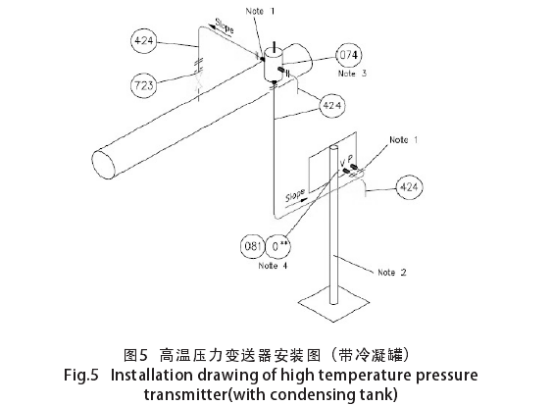

2)選用常規(guī)壓力變送器,,遠程安裝,,同時帶有冷凝罐對于高溫、高壓蒸汽,,為了保障壓力變送器正常工作,,壓力變送器一般需要遠程安裝,同時安裝有冷凝罐,。冷凝罐作為保證冷凝液液位平衡和穩(wěn)定的器件,。

冷凝罐樣式如圖4所示。

冷凝器左側(cè)面的接口與管線取壓孔連接,,下面接口通.過導(dǎo)壓管與變送器連接,,右側(cè)面的接口為排放口,,上面接口為注液口。當冬天不注熱時,,需要及時排放掉冷凝罐里的液體,,以防止冬天凍結(jié)。

高溫蒸汽在冷凝罐中因為與環(huán)境換熱而不斷冷卻,,當蒸汽冷卻后的溫度低于飽和蒸汽壓下的飽和溫度時,,就會有一部分蒸汽冷凝成水析出。于是,,冷凝罐中的冷凝水位不斷抬高,,--直達到與傳感器連接的水平接口處,繼續(xù)冷凝的冷凝水會通過與傳感器連接的水平導(dǎo)壓管返回蒸汽管道,,冷凝罐中的冷凝水液位保持穩(wěn)定不變,。或者在蒸汽計量之前,,通過冷凝罐上方的注人孔注人水,,并將液位達到與傳感器連接的水平接口處。這樣高溫蒸汽就不會與壓力變送器檢測元件直接接觸,,損壞變送器。

高溫蒸汽壓力變送器(帶冷凝罐)安裝方式如圖5所.示,,其中074為冷凝罐.

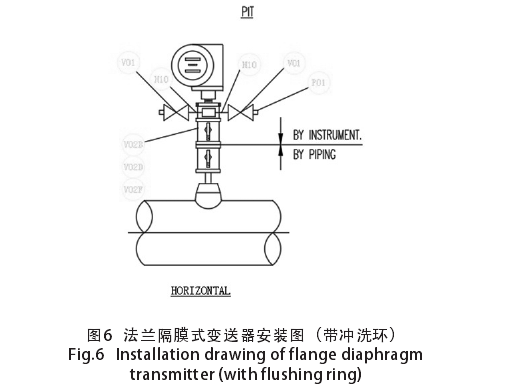

3高粘工況壓力變送器選型及安裝型式

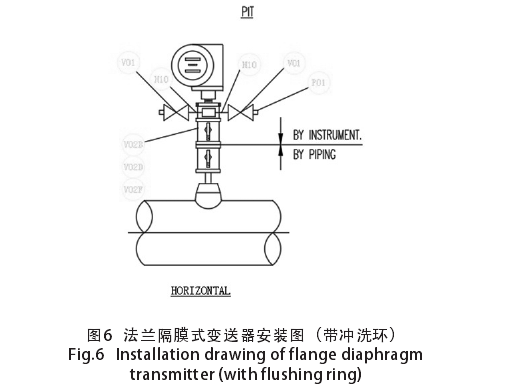

由于介質(zhì)粘度>6000cP,,為防止高粘介質(zhì)堵塞檢測元件,需要增加檢測元件接觸面積,,降低堵塞風險,。該項目選用法蘭隔膜式壓力變送器,并安裝沖洗環(huán),,當介質(zhì)黏附在膜片.上時,,通過沖洗口,使用淡水對膜片進行沖洗,,提高了壓力變送器精度及使用壽命,。

法蘭隔膜式壓力變送器安裝方式如圖6所示。

4高溫高粘工況儀表選型及安裝型式

當介質(zhì)操作溫度高于120℃,,介質(zhì)粘度≥500cP,采用法蘭隔膜及毛細管式壓力變送器,,同時毛細管中填充硅.油需要滿足工藝介質(zhì)設(shè)計溫度需求。安裝方式如圖3所示,。

5結(jié)論

綜上所述,,壓力變送器的選型及安裝需要結(jié)合實際工藝條件及被測介質(zhì)的物理特性等多方面因素。雖然壓力變送器結(jié)構(gòu)簡單,,技術(shù)應(yīng)用成熟,,但在項目實際應(yīng)用中是工藝流程中必不可少的一部分。只有結(jié)合實際工況,優(yōu)化選型和安裝才能保證儀表的良好使用,。

結(jié)合項目實際需求,,針對稠油熱采平臺工藝流程中高溫、高粘及高溫高粘工況下的各介質(zhì)特性,,對壓力變送器的選型安裝進行詳細分析,,并附上安裝方式,滿足了特殊工況中壓力監(jiān)測計量的需求,,有效提高了壓力變送器的精度及使用壽命,。