航空發(fā)動(dòng)機(jī)高溫包覆熱電偶研制

發(fā)布時(shí)間:2022-10-17

瀏覽次數(shù):

摘要:為實(shí)現(xiàn)高溫條件下發(fā)動(dòng)機(jī)內(nèi)部部件的溫度測(cè)試研制了1種耐溫1500℃的

高溫包覆熱電偶,。通過(guò)對(duì)其進(jìn)行結(jié)構(gòu)設(shè)計(jì),、材料選取、包覆工藝的研究確定了1500℃高溫包覆熱電偶的材料及制作方法,。通過(guò)耐高溫試驗(yàn),、絕緣電阻試驗(yàn)相容性試驗(yàn)及檢定校準(zhǔn)與驗(yàn)證,證明了1500℃高溫包覆熱電偶的發(fā)動(dòng)機(jī)測(cè)溫工程實(shí)用性。將包覆熱電偶使用溫度提高到1500℃,可以部分代替

鎧裝熱電偶解決發(fā)動(dòng)機(jī)內(nèi)部-些高溫部件和復(fù)雜結(jié)構(gòu)細(xì)徑鎧裝熱電偶無(wú)法測(cè)量的難題,。

0引言

航空發(fā)動(dòng)機(jī)工作壓力變化范圍約為10~4000kPa、溫度變化范圍約為200-~2200K,、轉(zhuǎn)速為20000r/min或更高具有溫度高,、壓力高、轉(zhuǎn)速高,、內(nèi)流復(fù)雜,、結(jié)構(gòu)復(fù)雜、空間狹小等特點(diǎn),因此其溫度測(cè)試工況環(huán)境是非常惡劣的",。主要測(cè)溫手段為熱電偶,,以前高溫部件的溫度測(cè)試常選用鎧裝熱電偶細(xì)徑鎧裝熱電偶最高使用溫度為1000℃,但鎧裝熱電偶在發(fā)動(dòng)機(jī)裝配過(guò)程中易受擠壓而損壞對(duì)于1000℃以上測(cè)溫以前主要用偶絲串套陶瓷管解決,該管不能彎折在裝配過(guò)程中易破碎導(dǎo)致熱電偶失效。而包覆熱電偶具有耐高溫,、柔軟易彎曲,、結(jié)構(gòu)堅(jiān)實(shí)、耐腐蝕,、無(wú)需連接補(bǔ)償導(dǎo)線的特點(diǎn)是解決上述問(wèn)題的較好手段,。

包覆熱電偶屬于特種熱電偶在國(guó)外使用非常廣泛在中國(guó)也可以小批量生產(chǎn)。國(guó)外有氟塑,、玻璃纖維石英纖維,、陶瓷纖維等包覆熱電偶使用溫度最高可達(dá)1250℃;國(guó)內(nèi)有氟塑、玻璃纖維,、石英纖維包覆熱電偶最高使用溫度800℃,。

為解決航空發(fā)動(dòng)機(jī)測(cè)試用國(guó)產(chǎn)高溫包覆熱電偶使用溫度低的問(wèn)題通過(guò)結(jié)構(gòu)設(shè)計(jì)、材料選取,、包覆工藝的研究研制了1種耐溫1500℃的高溫包覆熱電偶,。

1高溫包覆熱電偶研制

1.1高溫包覆熱電偶結(jié)構(gòu)設(shè)計(jì)

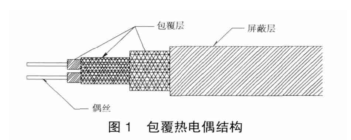

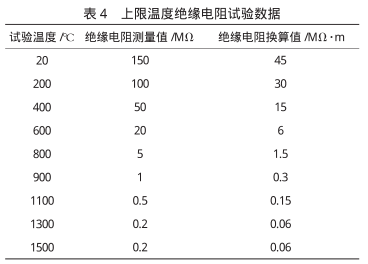

熱電偶是1種熱電效應(yīng)原理的溫度傳感器。高溫包覆熱電偶分為屏蔽型和無(wú)屏蔽型2大類(lèi)外形與石英包覆熱電偶相近其結(jié)構(gòu)如圖1所示,。主要由偶絲,、包覆層和屏蔽層組成。所設(shè)計(jì)的1500℃高溫包覆熱電偶的包覆層由內(nèi)到外依次為繞包層、絕緣層和護(hù)套層,。

1.2熱電偶材料

1.2.1包覆纖維

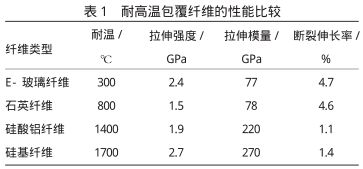

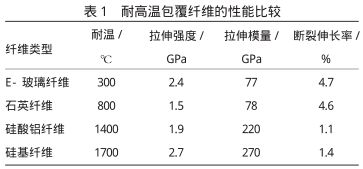

高溫包覆熱電偶的包覆層處于航空發(fā)動(dòng)機(jī)的高溫燃?xì)猸h(huán)境中,并要滿足熱電偶的絕緣電阻的要求,。常用的氟塑、玻璃纖維等材料制成的包覆熱電偶在高溫燃?xì)猸h(huán)境中效果不理想,。航空發(fā)動(dòng)機(jī)測(cè)溫環(huán)境選用的耐高溫纖維的性能見(jiàn)表1,。

石英纖維主要由高純SiO2和天然石英晶體制成具有耐高溫、強(qiáng)度高,、抗熱振動(dòng),、電絕緣電阻好的特點(diǎn),已經(jīng)用于生產(chǎn)航空發(fā)動(dòng)機(jī)測(cè)溫用800℃高溫包覆熱電偶在航空發(fā)動(dòng)機(jī)高溫燃?xì)猸h(huán)境和振動(dòng)條件下的長(zhǎng)期工作溫度可達(dá)600℃。

陶瓷纖維主要由SiO2和Al2O3組成是含有少量.Na2O,、K2O,、Fe2O3等物質(zhì)的無(wú)機(jī)纖維,具有質(zhì)量輕、耐高溫,、絕緣電阻好,、抗腐蝕、耐機(jī)械振動(dòng)等特點(diǎn),已經(jīng)用于生產(chǎn)航空發(fā)動(dòng)機(jī)測(cè)溫用1300℃高溫包覆熱電偶在航空發(fā)動(dòng)機(jī)高溫燃?xì)猸h(huán)境和振動(dòng)條件下的長(zhǎng)期.工作溫度可達(dá)1200℃,。

硅基纖維的主要成分為硅,、碳、氮,含有少量氧,、鈦等元素具有質(zhì)量輕,、強(qiáng)度高耐高溫抗氧化、耐腐蝕等特點(diǎn)耐溫1700℃,試驗(yàn)表明硅基纖維在航空發(fā)動(dòng)機(jī)高溫燃?xì)猸h(huán)境和振動(dòng)條件下的工作溫度可達(dá)1500℃以上,。

1.2.2熱電偶絲

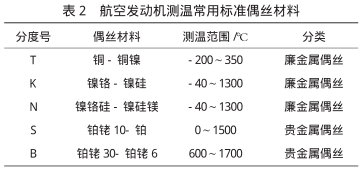

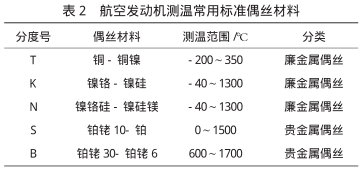

標(biāo)準(zhǔn)偶絲材料主要分為貴金屬和廉金屬,在航空發(fā)動(dòng)機(jī)測(cè)溫中常選用的廉金屬偶絲材料有T,、K和N型測(cè)溫上限為1300℃,常用的貴金屬偶絲材料為S和B型測(cè)溫上限為1700℃。偶絲材料的具體性能見(jiàn)表2,。選用S型和B型偶絲作為1500℃高溫包覆熱電偶的熱電偶絲材料,。

1.3包覆工藝

包覆熱電偶的包覆加工是將偶絲、包覆纖維和屏蔽層組合在一起采用編織包覆為成品的一系列工藝過(guò)程,,其流程如圖2所示,。

1.3.1編織工藝

包覆熱電偶的包覆層-般包括單極絕緣層和護(hù)套層,在常規(guī)包覆層編織工藝的基礎(chǔ)上增加了繞包層。具體工藝流程為將一定根數(shù)硅基纖維合成1錠(股)使用一定股數(shù)繞包熱電偶絲形成繞包層然后在此層上按照-定編織節(jié)距編織形成絕緣層,。將編織有絕緣層的正負(fù)2極合并再按照一定編織節(jié)距編織形成護(hù)套層編織中要控制工藝參數(shù)保證包覆熱電偶尺寸,、機(jī)械強(qiáng)度和絕緣電阻0。試驗(yàn)表明通常高溫包覆熱電偶的包覆層數(shù)和編織股數(shù)越多絕緣電阻越大,,直徑越大編織節(jié)距越小絕緣電阻越小柔軟性越好,。按照使用要求確定了1500℃高溫包覆熱電偶的編織工藝。

1.3.2熱處理工藝

為消除包覆熱電偶包覆層纖維的散花和飛絮在包覆工藝完成后采用耐高溫涂料浸泡包覆偶的浸膠方法,,之后進(jìn)行烘干熱處理保證包覆層絕緣電阻,。

2考核與檢驗(yàn).

2.1尺寸檢驗(yàn)

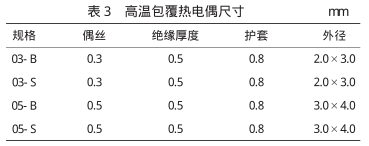

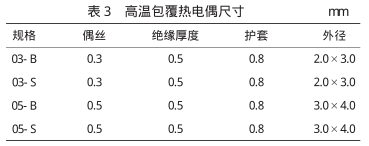

航空發(fā)動(dòng)機(jī)測(cè)溫對(duì)熱電偶的尺寸有非常嚴(yán)格的要求研制的包覆熱電偶成品的尺寸檢驗(yàn)見(jiàn)表3,。從表中可見(jiàn)其外徑尺寸誤差小于±0.1mm符合航空發(fā)動(dòng)機(jī)測(cè)溫的要求。

2.2耐高溫試驗(yàn)

耐高溫是高溫包覆熱電偶的主要性能之一,。耐高溫試驗(yàn)采用LINDBERG/BLUE高溫檢定爐,最高加溫到1700℃,。將高溫包覆熱電偶樣品插入檢定爐內(nèi),在1500℃下進(jìn)行溫度考核循環(huán)試驗(yàn),試驗(yàn)進(jìn)行3個(gè)循環(huán)每個(gè)循環(huán)燒蝕時(shí)間為5min。耐高溫考核試驗(yàn)后檢查包覆熱電偶樣品外觀較好彎曲3次無(wú)散花現(xiàn)象表層有少量飛絮如圖3所示,。試驗(yàn)驗(yàn)證了高溫包覆熱電偶的耐溫.上限可達(dá)1500℃,。

2.3絕緣電阻檢驗(yàn)

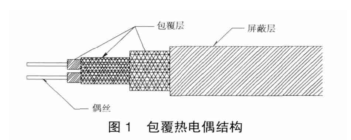

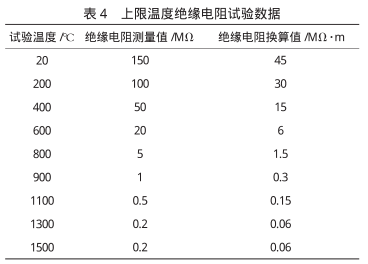

絕緣電阻是包覆偶的關(guān)鍵指標(biāo)。依據(jù)JB/T9238標(biāo)準(zhǔn)檢驗(yàn)高溫包覆熱電偶的絕緣電阻”"1其中常溫絕緣電阻值應(yīng)不小于100MΩ.m,。

上限溫度絕緣電阻試驗(yàn)流程為:將1.5m高溫包覆熱電偶纏繞在安裝有

S型熱電偶的陶瓷管上,纏繞長(zhǎng)度0.3m放入檢驗(yàn)爐加熱在試驗(yàn)溫度下保持5min,使用直流10V絕緣電阻表檢測(cè)絕緣電阻值,試驗(yàn)數(shù)據(jù)見(jiàn)表4,。分析試驗(yàn)數(shù)據(jù)可知高溫包覆熱電偶的絕緣電阻符合JB/T9238標(biāo)準(zhǔn)。

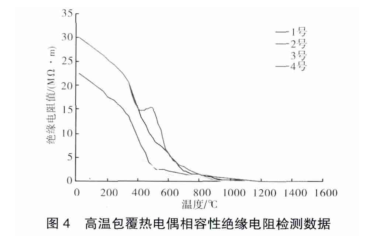

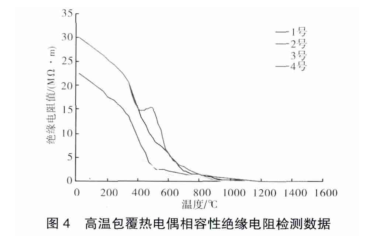

2.4相容性試驗(yàn)

為增加包覆熱電偶的機(jī)械強(qiáng)度和延長(zhǎng)使用壽命,采用浸膠,、加高溫屏蔽層,、摻高溫絕緣纖維的工藝手段進(jìn)行改性以適應(yīng)發(fā)動(dòng)機(jī)內(nèi)部部件的測(cè)溫需求。但是所使用的膠,、高溫屏蔽層和高溫絕緣纖維與硅基纖維包覆層,、偶絲材料在高溫下有可能發(fā)生反應(yīng)所以要進(jìn)行相容性試驗(yàn)研究這些材料上限溫度絕緣電阻,保證使用可靠性。4種工藝手段相容性的絕緣電阻檢測(cè)數(shù)據(jù)如圖4所示,。圖中,1號(hào)為未浸膠、未加屏蔽層樣品,2號(hào)為未浸膠,、加屏蔽層樣品3號(hào)為浸膠,、加屏蔽層樣品A號(hào)為摻高溫絕緣纖維、浸膠,、加屏蔽層樣品,。

試驗(yàn)表明浸膠會(huì)使高溫包覆熱電偶低溫段的絕緣電阻略微降低加屏蔽層會(huì)使高溫包覆熱電偶的絕緣電阻略微降低2種技術(shù)手段都使高溫包覆熱電偶的繞韌性略微減弱但機(jī)械強(qiáng)度有效提高和使用壽命有效延長(zhǎng)摻高溫絕緣纖維會(huì)有效提高高溫包覆熱電偶1300℃以下的絕緣電阻。這些技術(shù)手段已經(jīng)推廣應(yīng)用到1300℃高溫包覆熱電偶上,使其使用壽命延長(zhǎng)十幾倍達(dá)到30h以上,。

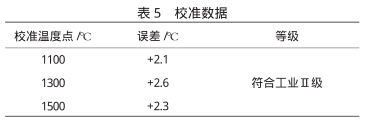

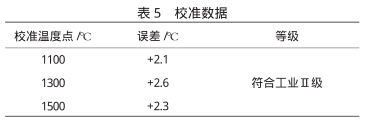

3檢定與驗(yàn)證

經(jīng)中國(guó)測(cè)試技術(shù)研究院檢定,1500℃高溫包覆熱電偶校準(zhǔn)數(shù)據(jù)見(jiàn)表5,。檢定結(jié)果符合工業(yè)I級(jí)要求。

在某試驗(yàn)件性能考核試驗(yàn)中,使用1500℃高溫包覆熱電偶測(cè)量試驗(yàn)件內(nèi)部的溫度,共進(jìn)行2輪分別歷時(shí)302和218min,在最大試驗(yàn)狀態(tài)時(shí)測(cè)得的最高溫度為1274℃,證明了1500℃高溫包覆熱電偶的耐燃?xì)鉄g性能和發(fā)動(dòng)機(jī)測(cè)溫工程實(shí)用性,。

4結(jié)束語(yǔ)

相比于示溫漆,、紅外測(cè)溫及晶體測(cè)溫等其他測(cè)溫手段熱電偶在航空發(fā)動(dòng)機(jī)溫度測(cè)試領(lǐng)域具有不可替代的優(yōu)勢(shì)。研制的1500℃高溫包覆熱電偶更是將絕緣耐溫提高到1500℃,同時(shí)具有絕緣好,、彎曲半徑小,、韌性好、易于測(cè)試引線等優(yōu)點(diǎn),可以部分代替鎧裝熱電偶為航空發(fā)動(dòng)機(jī)復(fù)雜內(nèi)部結(jié)構(gòu)和苛刻工況條件下的高溫測(cè)試提供了先進(jìn)手段,。