基于動態(tài)壓力變送器的輸油管道泄漏檢測與定位

發(fā)布時間:2023-05-16

瀏覽次數(shù):

摘要:設(shè)計(jì)了一套基于動態(tài)

壓力變送器的輸油管道泄漏檢測與定位系統(tǒng),闡述了其系統(tǒng)組成和檢測原理,。通過動態(tài)壓力變送器獲取管道的動態(tài)壓力信號,采用基于經(jīng)驗(yàn)?zāi)B(tài)分解的方法提取信號的特征向量,再利用支持向量機(jī)實(shí)現(xiàn)對管道泄漏的識別,。最后采用相關(guān)時延估計(jì)算法獲得管道泄漏點(diǎn)的位置。通過現(xiàn)場應(yīng)用實(shí)例表明,動態(tài)壓力變送器具有更高的檢測靈敏度和泄漏分辨力,。該系統(tǒng)能夠?qū)艿佬孤┻M(jìn)行正確識別,可以有效地降低誤報(bào)警率,并提高了泄漏檢測的靈敏度和定位精度,。

輸油管道泄漏檢測技術(shù)是當(dāng)今石油化工領(lǐng)域科研工作者研究的熱門課題。由于腐蝕,、地質(zhì)災(zāi)害及人為等因素,經(jīng)常會有管道泄漏的事故發(fā)生,給輸油管道安全運(yùn)行帶來很大隱患,。因此,管道泄漏的及時發(fā)現(xiàn)和定位具有重要的現(xiàn)實(shí)意義,。

通常用于泄漏檢測的方法可分為直接檢測法和間接檢測法,。直接檢測法就是根據(jù)泄漏的介質(zhì)進(jìn)行檢測,如根據(jù)油氣泄漏時所露出的地表痕跡以及散發(fā)的氣味等進(jìn)行檢測。間接檢測法就是根據(jù)泄漏引起的管道壓力,、流量等輸送條件的變化和泄漏引起的聲光,、電等變化進(jìn)行檢測。國內(nèi)外主要應(yīng)用的間接泄漏檢測方法有壓力梯度法,、壓力點(diǎn)法,、負(fù)壓波法和瞬變流模型法等.

在長輸管道泄漏檢測領(lǐng)域,由于負(fù)壓波法不需要建立復(fù)雜的數(shù)學(xué)模型,具有施工量小、成本低,、維護(hù)方便等優(yōu)點(diǎn),得到了廣泛的應(yīng)用,。我國已經(jīng)在超過1萬公里的原油管道安裝了基于負(fù)壓波法的管道泄漏檢測系統(tǒng),對管道的安全運(yùn)行作用顯著。負(fù)壓波法測量的是管道的絕對壓力,通常泄漏引起的壓力變化僅占壓力變送器量程的一小部分,信號微小,、且信噪比低,。

由于目前國內(nèi)外的輸油管道泄漏檢測系統(tǒng)多數(shù)是利用普通壓力變送器輸出的絕對壓力信號進(jìn)行泄:漏檢測,其傳感器本身的性能就對檢測靈敏度的提高形成了制約,因而很難同時滿足靈敏度高、定位精度高和低誤報(bào)率等多項(xiàng)要求,。

針對

普通壓力變送器在泄漏檢測靈敏度和泄漏分辨力上的不足,一套基于動態(tài)壓力變送器的輸油管道泄漏檢測與定位系統(tǒng),利用一種新型動態(tài)壓力變送器[3]拾取管道沿途的動態(tài)壓力信號,可以有效地檢測出管道發(fā)生泄漏的情況,在實(shí)際應(yīng)用中取得了一定的效果,。

1系統(tǒng)組成及檢測原理

基于動態(tài)壓力變送器的管道泄漏檢測與定位系統(tǒng),主要通過安裝在管段兩端的現(xiàn)場數(shù)據(jù)采集設(shè)備來接收管段區(qū)間的低頻動態(tài)壓力信號,當(dāng)管道發(fā)生破裂時,現(xiàn)場數(shù)據(jù)采集設(shè)備能立即接收到管道內(nèi)輸送介質(zhì)泄漏瞬間所產(chǎn)生的泄漏信號,通過比較數(shù)據(jù)庫中的模型來確定管道是否發(fā)生了泄漏。同時,利用管段兩端的現(xiàn)場數(shù)據(jù)采集設(shè)備傳送信號的時差,,確定泄漏位置,。圖1為管道泄漏檢測與定位系統(tǒng)的組成示意圖,。

b

動態(tài)壓力變送器的硬件部分由傳感器模塊、信號調(diào)理模塊和電源模塊組成,。該變送器使用壓電式傳感器完成壓力-電荷信號變換,根據(jù)壓電效應(yīng),動態(tài)壓力作用到壓電元件上,使壓電元件產(chǎn)生形變,形.變又使壓電元件表面產(chǎn)生電荷,。該電信號經(jīng)適當(dāng)?shù)姆糯笈c濾波處理后,即可測得電荷(電壓)大小。

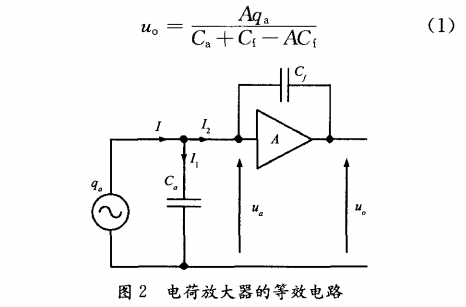

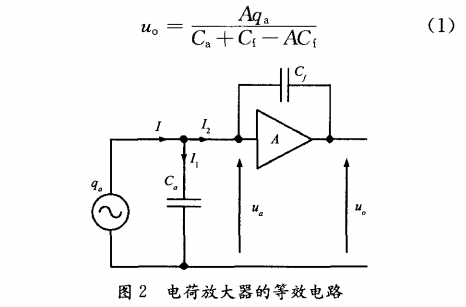

電荷放大器是動態(tài)壓力變送器的設(shè)計(jì)重點(diǎn),其測量電荷的基本方法是將被測電荷傳送給已知容量的電容器,然后測量該已知電容的電壓[41,。對于帶電的電容器來說,Q=CV。其中Q是電容器上的電荷,單位為庫侖;C是電容,單位是法拉;V是電容器上的電壓,,單位為伏特,。

電荷放大器基本.上由一個具有高放大系數(shù)A的運(yùn)算放大器和一個反饋電容器C;組成,其等效電路如圖2所示,其中qa為壓電傳感器產(chǎn)生的電荷,Ca為輸入電容,經(jīng)過推導(dǎo)可得輸出電壓uo與電荷qa之間的關(guān)系為

圖3是一次成品油管道泄漏檢測數(shù)據(jù),圖3(b)為普通壓力變送器檢測的壓力曲線,泄漏導(dǎo)致的變.化小于0.02MPa,此時的壓力變化拐點(diǎn)很難確定,。圖3(a)為動態(tài)壓力變送器檢測的壓力曲線,縱坐標(biāo)為電壓值,范圍1~5V(采樣電阻為250Ω,傳感器輸出電流范圍4~20mA,中心點(diǎn)為3V),從圖中可以看出動態(tài)壓力信號具有較高的信噪比,,由于它監(jiān)測的是管道內(nèi)的動態(tài)壓力信號,消除了靜態(tài)壓力的影響,壓力變化拐點(diǎn)相對更加正確。

2管道泄漏檢測與定位

2.1管道泄漏的判斷

目前的管道泄漏檢測系統(tǒng)多數(shù)采用壓力,、流量聯(lián)合判斷或站內(nèi)安裝雙傳感器的方法來有效識別泄漏和減少誤報(bào),但實(shí)際操作時往往取決于現(xiàn)場是否具備施工安裝條件,。管道的動態(tài)壓力信號與普通壓力變送器所檢測的靜態(tài)壓力信號有著不同的特征,必須從信號特征的角度去識別,。

引入基于經(jīng)驗(yàn)?zāi)B(tài)分解(EMD)[5]的方法提取管道的動態(tài)壓力信號特征,。選取各IMF分量的歸一化峭度作為動態(tài)壓力信號的主要特征參數(shù)。隨后利用多分類支持向量機(jī)的“一對一”算法[6]對管道泄漏進(jìn)行識別,。這種識別方法對N類訓(xùn)練數(shù)據(jù)兩兩組合,構(gòu)建C

2N=N(N-1)/2個支持向量機(jī),。最后分類的時候采取“投票”的方式?jīng)Q定分類結(jié)果。

其識別步驟如下:

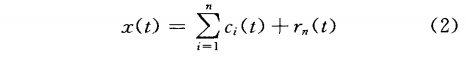

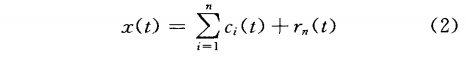

①對原始動態(tài)壓力信號x(t)進(jìn)行EMD分解:

ci(t)為信號x(t)的第i個IMF分量,rn(t)為經(jīng)過n次分解后剩余的殘差,。

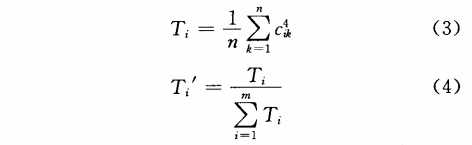

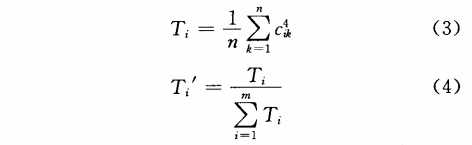

②求出各IMF分量的峭度并對其進(jìn)行歸一化處理,,即

其中Ti為第i個IMF分量的峭度,Ti'為第i個IMF分量的歸一化峭度。

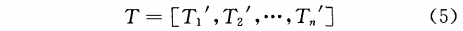

③將上述歸一化峭度作為動態(tài)壓力信號的特征向量,,即

④通過多分類支持向量機(jī)的“一對一”算法對其進(jìn)行訓(xùn)練,每兩類之間訓(xùn)練-一個支持向量機(jī)來解決公式(6)中的二元分類問題,從而對管道的動態(tài)壓力信號進(jìn)行識別分類,。

2.2管道泄漏的定位

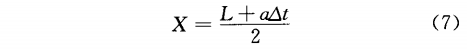

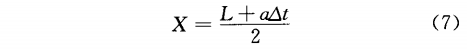

設(shè)管道全長為L,當(dāng)管道在距離首站X處發(fā)生泄漏時,泄漏點(diǎn)處產(chǎn)生的負(fù)壓波將以聲速a向兩端傳播,并分別被首、末站的動態(tài)壓力變送器檢測到,。定位公式如下:

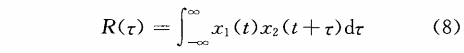

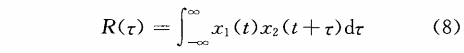

對于首,、末站兩個動態(tài)壓力信號x1(t)、x2(t)的時間差△t可以通過相關(guān)分析的方法進(jìn)行計(jì)算,其互相關(guān)函數(shù)為

當(dāng)管道未發(fā)生泄漏時,相關(guān)函數(shù)將維持在某-值附近,。當(dāng)管道發(fā)生泄漏后,理論上當(dāng)τ=τ時,R(τ)將達(dá)到最大值,即可確定兩個信號之間的時間差,。

實(shí)際計(jì)算時,若選定采樣周期為T,首、末站動態(tài)壓力信號可分別表示為離散的x1(n)和x2(n),其中n為整數(shù),。取相同時段采樣點(diǎn)為N的有限數(shù)據(jù)段進(jìn)行相關(guān)運(yùn)算,其互相關(guān)函數(shù)可表示為

式中m是整數(shù),。計(jì)算出R取得最大值的點(diǎn)m=mo,即可得到兩個信號的時間差m0T,將時間差代人公式(7)中即可確定出管道泄漏的位置,。

3現(xiàn)場實(shí)驗(yàn)結(jié)果

本實(shí)驗(yàn)在蘭成渝成品油管道進(jìn)行,,管道全長94.21km,管徑為φ457mm,。分別在首站和末站各安裝自行動態(tài)壓力變送器,并在距離首站57km處模擬成品油管道的泄漏情況。數(shù)據(jù)采集部分采用美國國家儀器公司的數(shù)據(jù)采集卡,實(shí)驗(yàn)時中心站的計(jì)算機(jī)通過網(wǎng)絡(luò)接收來自各站數(shù)據(jù)采集卡所采集的動態(tài)壓力信號,數(shù)據(jù)采集頻率為1000Hz,。

3.1管道泄漏判斷實(shí)驗(yàn)

實(shí)驗(yàn)中得到管道正常運(yùn)行,、管道泄漏、調(diào)泵調(diào)閥三種情況的動態(tài)壓力信號,。采用EMD的方法分別對三種信號進(jìn)行特征提取,信號的特征向量為6個主要IMF分量的歸一化峭度,。實(shí)驗(yàn)中采集的原始信號及其提取的特征向量如圖4所示,可見三種情況信號特征向量之間區(qū)別明顯,。

隨后采用支持向量機(jī)對管道泄漏進(jìn)行分類識別,。待分類的事件類型為3種:管道正常運(yùn)行、管道泄漏和調(diào)泵調(diào)閥操作,。從現(xiàn)場實(shí)驗(yàn)獲取的數(shù)據(jù)中每種事件類型抽取20組用于支持向量機(jī)的學(xué)習(xí),。另外,從每種事件類型中隨機(jī)抽取10組數(shù)據(jù)進(jìn)行分類識別的測試。通過多分類支持向量機(jī)的“一對一”算法對其進(jìn)行訓(xùn)練,其分類界面如圖5所示,橫,、縱坐標(biāo)均表示信號所提取的歸一化峭度的數(shù)值大小,,劃分的分類區(qū)域從左至右依次為調(diào)泵調(diào)閥、管道泄漏,、管道正常運(yùn)行,。

支持向量機(jī)對3種情況共30組樣本的識別結(jié)果中,只是將其中的11號樣本識別錯,將管道正常運(yùn)行錯誤地識別成管道泄漏,其識別正確率為96.7%。支持向量機(jī)在配置為雙核2.13GHzCPU,2G內(nèi)存的計(jì)算機(jī)環(huán)境下,從樣本學(xué)習(xí)到識別測試樣本完畢總共消耗時間共計(jì)0.05137s,。

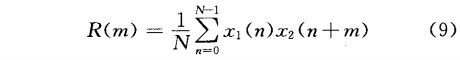

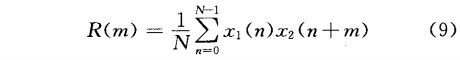

3.2管道泄漏定位實(shí)驗(yàn)

為了驗(yàn)證動態(tài)壓力變送器的實(shí)際性能指標(biāo),進(jìn)行了多次模擬泄漏和站內(nèi)操作的實(shí)驗(yàn),。表1為同一位置模擬10次管道泄漏的實(shí)驗(yàn)數(shù)據(jù),首末端動態(tài)壓力變送器之間檢測到的時間差均值為47.56s,時間差的最大誤差為0.11s。按成品油管道的傳播速度為1200m/s計(jì)算,,定位結(jié)果的均值為57.072km,實(shí)際泄漏位置在57km處,其最大定位誤差為204m,優(yōu)于采用普通壓力變送器進(jìn)行負(fù)壓波檢測的定位精度,。

4結(jié)論

一套基于動態(tài)壓力變送器的輸油管道泄漏檢測與定位系統(tǒng),采用經(jīng)驗(yàn)?zāi)B(tài)分解和支持向量機(jī)相結(jié)合的方法對管道泄漏進(jìn)行分類識別,利用相關(guān)時延估計(jì)算法確定管道泄漏的位置。實(shí)驗(yàn)得到的管道泄漏識別正確率為96.7%,管道泄漏最大定位誤差為204m?,F(xiàn)場實(shí)驗(yàn)表明動態(tài)壓力變送器具有更高的泄漏檢測靈敏度和泄漏分辨力,該系統(tǒng)可以有效地降低誤報(bào)警率,并提高了泄漏檢測的靈.敏度和定位精度,。

b

b