磁控濺射法制備T型柔性薄膜熱電偶

發(fā)布時間:2023-07-19

瀏覽次數:

摘要:為解決測溫元器件薄而不柔的問題,,適應柔性測溫技術需求,,采用真空卷繞磁控濺射技術制備

T型柔性薄膜熱電偶,。通過對制備過程中濺射功率和時間的研究,,系統(tǒng)分析制備條件對柔性薄膜熱電偶的薄膜厚度及表面電阻的影響,,將T型柔性薄膜熱電偶進行校準測試后,,確定最佳制備條件,。結果表明,,80W直流濺射40min制得陽極銅膜;150W直流濺射40min制得陰極銅鎳合金(康銅)膜,組合而成的柔性熱電偶測溫性能最佳,。磁控濺射工藝制備厚度為0.05mm,、長度為130mm以上的T型柔性薄膜熱電偶,其溫度測量范圍可達-50.0~150.0C,溫度最大偏差僅為±0.3℃,,具有良好的靈敏度及測溫能力,。T型柔性薄膜熱電偶的可控制備,實現T型熱電偶既柔又薄,,減少傳統(tǒng)測量方式引起的誤差,,為其大規(guī)模生產應用奠定了基礎。

0前言

隨著科學技術的發(fā)展,,材料的柔性化,、輕薄化要求日益增強,柔性電子材料隨之應運而生",。柔性電子技術的發(fā)展開創(chuàng)全新的應用領域,,用以設計各種形狀、更貼合人體,、更方便攜帶的電子產品,,如柔性顯示屏、柔性鋰電池,、可穿戴電子衣,、薄膜太陽能電池等.柔性電子材料對使用溫度具有較高的要求4,諸如柔性鋰離子電池在高溫環(huán)境下充放電容易導致爆炸,、柔性電子顯示器在低溫環(huán)境下將無法工作,。因而對柔性電子材料的溫度監(jiān)測尤為重要(),既柔又薄的柔性薄膜測溫元器件的需求日益增大,。

采用真空卷繞(卷對卷)磁控濺射技術,研究制備T型柔性熱電偶薄膜的最佳條件,,將兩種不同成分的材料濺射到柔性基底上,,康銅薄膜采用銅-鎳共濺射工藝,熱連結區(qū)域采用雙層濺射模式,,確保了使用過程中穩(wěn)定可靠,。柔性薄膜熱電偶具有柔性、超薄,、穩(wěn)定性高,、精度好、低成本等特點,,進一步適應柔性電子技術的測溫需求,,減少傳統(tǒng)測量方式的誤差,提升熱電偶的穩(wěn)定性,。

1試驗準備

制備過程分為等離子體表面處理,、等離子體卷繞磁控濺射鍍膜和柔性熱電偶表面處理三步。

1.1等離子體表面處理

柔性薄膜熱電偶制備使用的柔性襯底材料為:聚酰亞胺(PI)薄膜,厚度為0.01~0.1mm,。先用乙醇和去離子水溶液(1:1)通過噴霧清洗襯底材料30min,,用惰性氣體將表面吹干后低溫(<50℃)烘.烤10min。

將樣品通過進卷軸裝載到真空設備腔體內,,通過高,、低真空控制系統(tǒng)抽真空,使腔內本底真空度達到0.1~8.0mPa,通過質量流量計,,通入高純氬氣,氣體流量為15sccm(mL/min,標準毫升/分鐘),使腔體內的氣壓為0.67~0.70Pa,。選用AE的射頻電源(功率100W)在樣品表面加偏壓,使其表面氣體離化,,并轟擊襯底表面,,持續(xù)時間5min,實現清洗襯底表面的同時去除襯底表面的自由基團。在濺射前對基底表面等離子體清洗,保證薄膜層的附著力,確保柔性熱電偶薄膜的穩(wěn)定,、可靠,。

1.2等離子體卷繞磁控濺射鍍膜

采用卷對卷磁控等離子濺射工藝,將銅,、銅鎳合金濺射到柔性基底上,。使用Cu靶和Ni靶的雙靶磁控共濺射方式,濺射前將本底抽真空,,濺射時通入Ar氣體,通過電源使氣體離化形成等離子體,,等離子體在電磁場作用下轟擊靶材,實現原子沉積,。調節(jié)陰極靶濺射功率比來控制銅,、鎳的成分比例,形成銅鎳合金材料(康銅),。濺射過程中,,Cu和Ni原子同時從靶材中逸出,在等離子體和電磁場作用下加速”飛向靶材,,調節(jié)濺射功率控制沉積速率,,在氣壓和氣流的調控下,調整共濺射的角度,、靶材與襯底距離實現沉積區(qū)域密度均勻,。相比合金靶單次濺射形成的銅鎳合金膜,共濺射方式所制得的膜純度和質量更高,、濺射速率快,、結晶組織致密性更好,同時表面電阻更低,。

熱電偶測溫節(jié)點區(qū)域采用雙層濺射模式,,依次濺射康銅薄膜及純銅薄膜,整個雙層濺射區(qū)域為測溫部分,柔性薄膜熱電偶測溫區(qū)域能夠更好地與被測物貼合,。

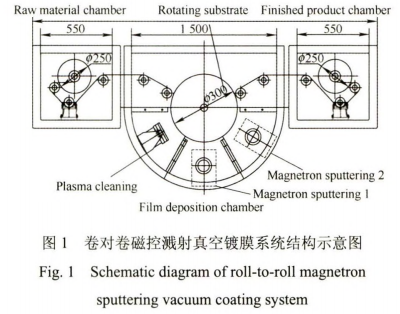

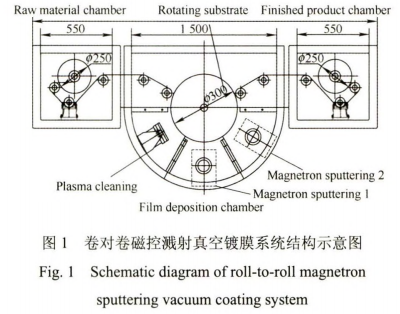

圖1為卷對卷磁控濺射真空鍍膜系統(tǒng)結構示意圖,,整個裝置分為進卷室、薄膜沉積室和出卷室三個部分,。采用PI(長期使用溫度:-200~300℃,,熱膨脹系數14~30x10-6/℃)柔性薄膜基底為聚合物材料,在濺射鍍膜過程中溫升不宜過高,,通過樣品支架將冷卻樣品溫度控制在低于150℃,。此時,PI材料的抗張強度在50MPa以上7),,通過設備的自動張力控制系統(tǒng)可保證柔性基底不存在明顯拉伸現象,。在進卷室配置高速抽氣系統(tǒng),適應柔性基底放氣量大的特點,,在進卷室完成柔性基底表面吸附氣體的排放,,避免濺射過程中吸附氣體對試驗的污染。改進原有系統(tǒng)薄膜沉積室主軸內部結構,,采用低溫制冷傳動主軸,,有效避免鍍膜過程中等離子體引起卷軸溫度升高。選用圓柱式旋轉陰極靶,,在靶表面引入平行靶材的軸向磁場,,工作時靶材勻速旋轉,靶材表面均發(fā)生等離子體轟擊作用,,原子消耗分布均勻,,提高靶材的利用率同時增加鍍膜的均勻性。在出卷室進行鍍膜后成品收卷,,進卷室,、薄膜沉積室和出卷室中3個主軸勻速聯動,保證整個過程柔性基底拉力可控,,確保材料不變形,具體濺射工藝如表1所示,。

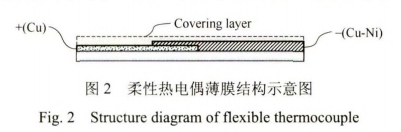

1.3,、柔性熱電偶表面處理

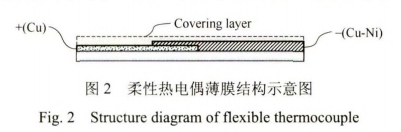

在濺射完成后,使用等離子體增強化學氣相沉積設備在柔性熱電偶表面制備--層摻氮的氧化鋁膜層(透明狀),,如圖2所示,,摻氮的氧化鋁膜層作為保護層依附于銅膜、銅鎳合金(康銅)膜的表面,,有效減少了其氧化,,延長柔性薄膜熱電偶的使用壽命。

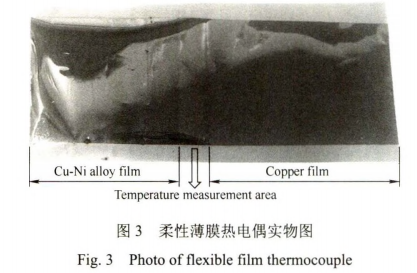

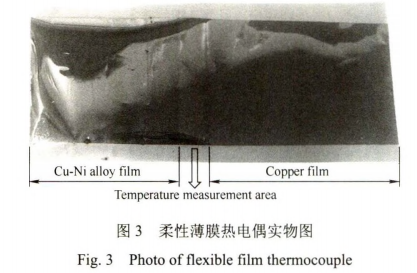

圖3為柔性薄膜熱電偶實物圖,左側為銅鎳合金(康銅)膜,,右側為銅膜,,中間重疊部分為測溫區(qū)域。根據使用需求,,可以將柔性薄膜熱電偶按照被測對象的實際尺寸進行裁剪,。

2結果與討論

薄膜材料與普通材料不同,薄膜厚度對材料特性影響較大,,鍍膜膜厚與銅膜,、銅鎳合金(康銅)膜的表面電阻值之間有著密切的關系,當鍍膜厚度過薄時,,膜的表面電阻將大大增加,,從而影響柔性熱電偶的導通:當鍍膜厚度過厚時,又會影響膜的柔性,,失去了柔性熱電偶的意義,。因此,找到合適的臨界鍍膜厚度,,對制備柔性薄膜熱電偶尤為重要,。分別研究銅膜、銅鎳合金(康銅)膜的厚度與表面電阻之間的關系,,確定其最佳制備條件,。在制備樣品時,同時放置玻璃襯底作為膜厚測試的輔助樣品,。使用薄膜厚度測試儀測試不同薄膜的膜層厚度,,使用SDY-4D型斯坦正測試儀測量其表面電阻。

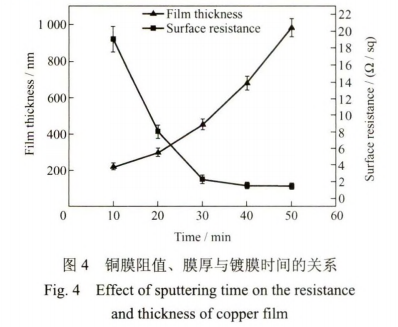

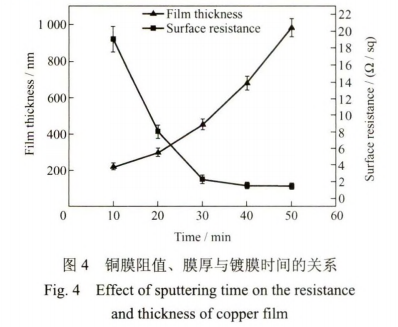

銅膜的制備,,當固定濺射功率,,膜厚會隨鍍膜時間的增加而增厚,對應的膜層阻值也會逐漸減小,并趨于穩(wěn)定。由圖4可知,,膜厚與表面電阻值呈非線性的遞減關系,,結合表2和表3結果可知,功率過大時,,由于膜表面溫度較高,,導致膜層應力過大,而產生較厚的銅膜會卷曲并脫落,,而鍍膜功率對銅膜的阻值影響較小,。因此,當濺射功率固定為80W,濺射時間為40min時,所制備的Cu膜阻值低且與襯底有著良好的結合力,。

根據銅膜制備時間,,采用共濺射方式對銅鎳合金(康銅)膜表面電阻隨功率的變化進行研究,,如表4、圖5所示,。共濺射過程會發(fā)生原子的二次撞擊,、能量轉移,因此隨著功率增加,,銅鎳合金(康銅)膜的表面電阻會呈現非線性遞減,。當濺射功率達到150W及以上時表面電阻值趨于穩(wěn)定,濺射功率達到160W時,由于康銅膜自身應力導致的康銅膜層卷曲脫落,,因此合金膜的濺射功率確定為150W,。

圖6為銅膜和銅鎳合金(康銅)膜表面的AFM圖,圖7為銅膜和銅鎳合金(康銅)膜表面SEM圖,。結果表明,,膜層表面為連續(xù)的顆粒狀結構,表面粗糙度僅為2.6nm,說明通過等離子體磁控濺射制備的金屬膜層表面光滑且致密,,有利于提高其在熱電偶器件應用中的穩(wěn)定性,。

圖8為銅膜和銅鎳合金(康銅)膜的XRD譜,由于襯底聚酰亞胺(PI)影響,,在20角小于40°處存在較寬的雜峰,。圖8a在20為43.39、50.5°,、74.1°處有明顯的衍射峰與ICDD/JCPDS標準卡片庫中標號為04-0836的Cu譜進行對比,,衍射峰高度--致。而圖8b中的衍射峰角度與標準卡片CuNi的衍射峰20角位置一致,。兩種膜層的衍射峰峰形尖銳,,說明制得的銅膜、康銅膜晶型完整,、晶相較純,、結晶度良好。

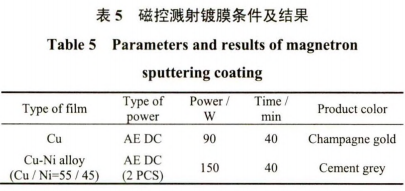

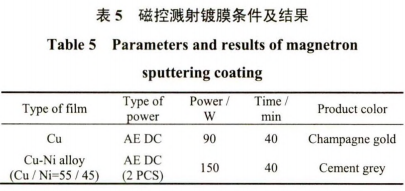

綜上形貌,、阻抗等結果(見表5),最終確定柔性薄膜熱電偶的等離子濺射制備條件確定為:①銅膜:在1Pa氬氣環(huán)境下,,采用80W直流濺射40min,獲得膜厚為680nm的金屬膜層;②銅鎳合金(康銅)膜:1Pa氬氣環(huán)境下,分別采用兩個直流電源控制兩個Cu靶和Ni靶的啟輝,,兩個電源濺射功率均為150W,共濺射40min,獲得膜厚為900nm的合金金屬膜層,。

3校準測試

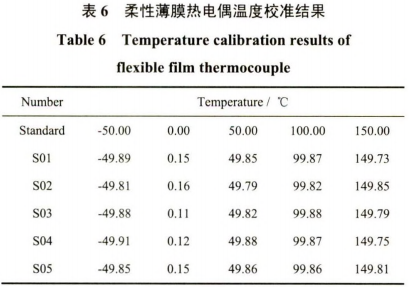

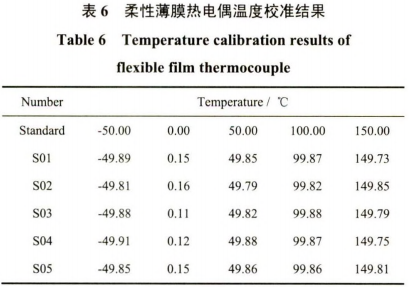

將制得的5個柔性薄膜熱電偶樣品參考《JJG368--2000工作用銅銅鎳熱電偶》進行檢定校準。選用測量范圍為-189.344~660.323℃的二等標準鉑電阻溫度計作為標準器,。

采用比較法,選取-50.0,、0.0,、50.0,、100.0、150.0℃作為檢定點,,T型柔性薄膜熱電偶在測量端和參考端插入深度不小于200mm,參考端溫度為0℃,。校準時恒溫槽溫度控制在±0.5℃范圍內,待溫度穩(wěn)定后依次按照下面順序:

標準-→被檢1-→被檢2-.....→被檢n-→被檢.n-....→被檢2-→被檢1→標準

每個檢定點的測量次數不少于2次(1個循環(huán)),,讀數前后槽內的溫度變化不大于0.1℃,。采用鉑電阻溫度計作為標準,通過溫度換算,,得出各溫度校準點柔性薄膜熱電偶的熱電動勢,,并計算相應的溫度偏差值。

柔性熱電偶溫度偏差值校準結果如表6所示,,結果表明各柔性薄膜熱電偶在-50.0,、0.0、50.0,、100.0,、150.0℃的溫度偏差值均小于等于±0.3℃。

對于柔性薄膜熱電偶的長度及厚度,,參照JJG343-2012《光極限量規(guī)檢定規(guī)程》,,采用影像測量儀對其進行校準測試,結果表明,,柔性薄膜熱電偶的長度普遍大于130mm,厚度為0.05mm,。

4結論

(1)T型柔性薄膜熱電偶的薄膜膜厚、表面電阻值與鍍膜功率及鍍膜時間有關,。當固定濺射功率時,,膜厚會隨鍍膜時間的增加而增厚,對應的膜層阻值也會逐漸減小,,并趨于穩(wěn)定,。當固定濺射時間時,過低的鍍膜功率會導致薄膜表面電阻過大,,影響使用,,而過高的鍍膜功率會導致膜層卷曲脫落。

(2)銅膜的制備條件為在1Pa氬氣環(huán)境下,,80W直流濺射40min,可得膜厚為680nm的膜層;銅鎳合金(康銅)膜的制備條件為在1Pa氬氣環(huán)境下,,采用兩個直流電源150W共濺射40min,獲得膜厚為900nm的膜層。

(3)銅鎳合金(康銅)膜采用共濺射工藝,,Cu和Ni原子同時從靶材中逸出,,調節(jié)濺射功率控制沉積速率,調整共濺射的角度,、靶材與襯底距離實現沉積區(qū)域密度均勻,。T型柔性薄膜熱電偶的熱連結區(qū)域采用雙層濺射模式,,避免傳統(tǒng)電焊連接存在的易氧化問題,確保使用過程中穩(wěn)定可靠,。

(4)制得的T型柔性薄膜熱電偶溫度測量范圍為-50.0℃~150.0℃,溫度最大偏差為±0.3℃,厚度為0.05mm,,長度為130mm以上??蓾M足柔性電子技術的測溫需求,,減少傳統(tǒng)測量方式引起的誤差。根據目前研究成果,,進一步對柔性薄膜熱電偶進行圖形化制備,,研制柔性溫度梯度型熱流計片。