無冷卻高溫?zé)犭娕荚O(shè)計及應(yīng)用

發(fā)布時間:2020-05-13

瀏覽次數(shù):

摘要:為了滿足某型核心機高溫測量需求,基于多種耐高溫材料研制了1種無冷卻

高溫?zé)犭娕?/strong>,。在國內(nèi)首次將承力殼體和滯止室采用一體化設(shè)計,完成高溫?zé)犭娕嫉慕Y(jié)構(gòu)強度計算,。通過對熱電偶速度、輻射和導(dǎo)熱誤差分析,使熱電偶測量精度滿足設(shè)計要求。將無冷卻高溫?zé)犭娕紤?yīng)用于某型核心機試驗中,結(jié)果表明:該熱電偶在高溫燃?xì)庵薪Y(jié)構(gòu)可靠,測量數(shù)據(jù)能夠真實反映高溫燃?xì)鉁囟鹊淖兓?guī)律。

0引言

航空發(fā)動機和燃?xì)廨啓C的研制離不開地面試驗,。在發(fā)動機試驗中,往往要求測量主燃燒室出口、加力燃燒室等高溫測試截面的燃?xì)鉁囟?。高溫部件可靠的測量數(shù)據(jù)是進行發(fā)動機部件設(shè)計、改進和選材的重要依據(jù),。因此,為保證發(fā)動機高溫部件溫度測量的精度,,高溫?zé)犭娕嫉难兄坪蜏y試精度控制一直是發(fā)動機高溫燃?xì)鉁y試技術(shù)研究領(lǐng)域的重要方向-3。目前,,國內(nèi)外對發(fā)動機高溫燃?xì)饬鞯臏y量主要采用接觸式測量法,即測點直接置于高溫燃?xì)鈿饬髦?將感受到的溫度以電壓或能量信號傳輸?shù)綌?shù)據(jù)采集系統(tǒng)的輸人端,該方法簡單,、可靠、受環(huán)境影響較小,、精度較高,。

常規(guī)高溫?zé)犭娕夹枰ㄟ^氣冷或水冷的方式對測試受感部殼體進行冷卻,才能保證熱電偶的正常工作。但是在發(fā)動機試驗中冷卻介質(zhì)的流量無法正確控制,,致使熱電偶?xì)んw冷卻效果不佳,,熱電偶使用壽命十分有限。高溫冷卻式熱電偶由于殼體冷卻介質(zhì)直接冷卻導(dǎo)致燃?xì)鉁囟扰c熱電偶?xì)んw之間存在明顯的溫度差,給熱電偶測量結(jié)果帶來較大的傳熱誤差6-81,。另外,,由于熱電偶結(jié)構(gòu)較復(fù)雜,要冷卻其承力殼體對試驗臺架冷卻設(shè)備要求較高,?;谔沾沙辛υO(shè)計了1種用于校準(zhǔn)的無冷卻單點高溫?zé)犭娕?但是.這種結(jié)構(gòu)僅限用于試驗室校準(zhǔn)使用,無法真正用于航空發(fā)動機工程試驗。

某型核心機加溫加壓試驗噴管進口燃?xì)鉁囟雀哌_(dá)1400℃左右,,針對該型發(fā)動機試驗測試需求,本文采用高強度和耐高溫的承力材料研制了1種無冷卻高溫?zé)犭娕?消除常規(guī)冷卻式熱電偶中冷卻介質(zhì)對溫度測量結(jié)果的影響,,并將其成功應(yīng)用于發(fā)動機臺架試驗,,獲得了良好的工程使用效果,。

1無冷卻高溫?zé)犭娕挤桨冈O(shè)計

1.1無冷卻高溫?zé)犭娕技夹g(shù)方案

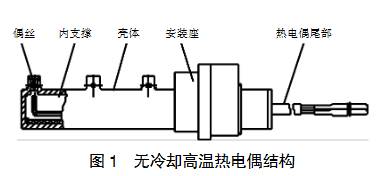

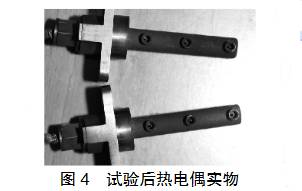

鉭鎢合金是目前惟--能夠在1400℃以上具有較高強度的功能性材料,,但其在高溫環(huán)境下極易氧化,為保證其高溫力學(xué)性能,在零件表面涂覆抗氧化涂層。本文設(shè)計熱電偶主承力件殼體采用鉭鎢合金,偶絲為S型,經(jīng)過標(biāo)定滿足I級精度,。殼體內(nèi)部支撐采用自行研制的高溫氧化鋁增韌陶瓷,。無冷卻熱電偶整體技術(shù)方案如圖1所示。

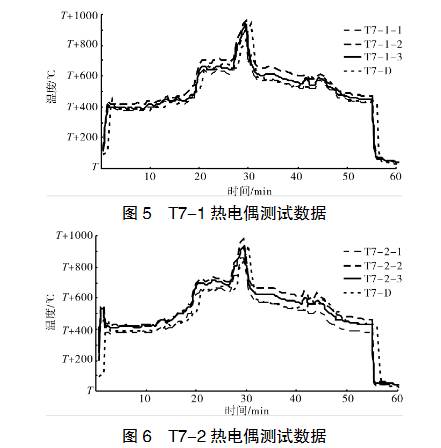

1.2承力殼體結(jié)構(gòu)設(shè)計及試驗

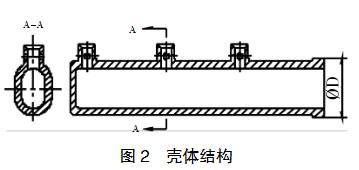

由于高溫?zé)犭娕汲辛んw采用的鉭鎢合金受高溫極易氧化,零件在機械加工完成后在所有表面涂覆抗氧化涂層,因此殼體表面無法焊接,高溫?zé)犭娕妓?必需的測點滯止室與承力殼體采用一體化加工成型,滯止室在殼體上沿發(fā)動機徑向布置,相互獨立,高溫?zé)犭娕汲辛んw結(jié)構(gòu)如圖2所示,。為了防止熱沖擊導(dǎo)致殼體表面的抗氧化涂層開裂,,消除零件尖邊應(yīng)力,在結(jié)構(gòu)轉(zhuǎn)接處均進行倒圓處理,。

由于鉭鎢合金首次應(yīng)用于航空發(fā)動機高溫燃?xì)鉁y試,,為保證熱電偶承力殼體以及抗氧化涂層高溫?zé)崃W(xué)性能滿足熱電偶設(shè)計要求,對殼體材料進行以下性能試驗。

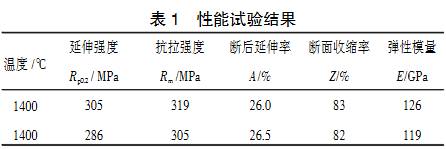

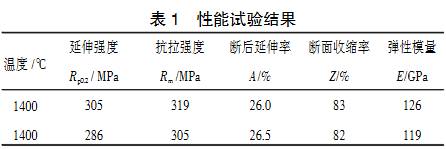

(1)基體材料高溫強度試驗,。為驗證鉭鎢合金的

耐高溫能力,并獲取在高溫條件下的力學(xué)性能參數(shù),,選用2個?28mmx110mm的棒材為試驗件在抽真空、充氬氣保護環(huán)境下,,將試驗件充電加熱至1400℃,完成力學(xué)性能試驗,。試驗結(jié)果見表1。

(2)抗氧化涂層耐高溫試驗,。為驗證抗鉭鎢合金表面抗氧化涂層的高溫耐受能力,,選用板材試驗件,將其表面涂覆抗氧化涂層后,加熱至1400℃,并持續(xù)保溫30h,試驗后檢查,試驗件表面涂層未見明顯損壞,。

(3)抗氧化涂層熱沖擊試驗,。為驗證抗氧化涂層高溫?zé)釠_擊耐受能力,選用70mmx10mmx1mm規(guī)格的板材為試驗件,,將其表面涂覆抗氧化涂層后,進行室溫至1400℃循環(huán)加熱,循環(huán)周期74s,循環(huán)次數(shù)1500次,試驗后檢查,試驗件表面涂層未見明顯損壞,。

1.3內(nèi)支撐結(jié)構(gòu)設(shè)計及試驗

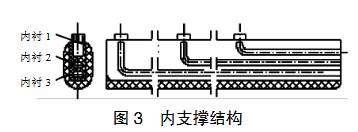

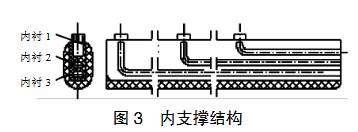

熱電偶偶絲在殼體內(nèi)部的定位和固定主要靠內(nèi).支撐件實現(xiàn)。針對其實現(xiàn)的功能,,對熱電偶的內(nèi)支撐材料強度要求不高,但其必須有足夠的絕緣性和耐高溫性能,。本文設(shè)計的無冷卻高溫?zé)犭娕純?nèi)支撐材料選用自行研制的高溫氧化鋁增韌陶瓷,基于整個熱電偶的裝配可行性對殼體內(nèi)支撐進行分體結(jié)構(gòu)設(shè)計,具體結(jié)構(gòu)如圖3所示,。

內(nèi)支撐組件由3個高溫陶瓷件組成,,為更好保護殼體表面抗氧化涂層,內(nèi)支撐與殼體配合間隙較大,,所有表面均作打磨拋光處理,,裝配時所有配合間隙均用高溫膠填充。

2無冷卻高溫?zé)犭娕紡姸扔嬎?br />

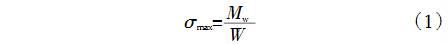

2.1靜強度計算

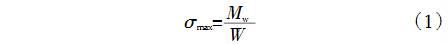

根據(jù)高溫?zé)犭娕荚诎l(fā)動機上的實際安裝條件,將其等效為1個懸臂梁結(jié)構(gòu),沿發(fā)動機徑向承受一定的均布?xì)鈩虞d荷,熱電偶承力殼體上最大徑應(yīng)力為

式中:Mw為熱電偶承力殼體所受的彎矩;W為抗彎截面模量,。

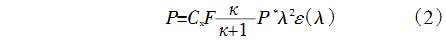

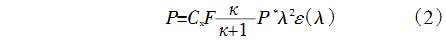

根據(jù)文獻[7]所述,測試受感部在發(fā)動機流道內(nèi)受到的氣動載荷P為

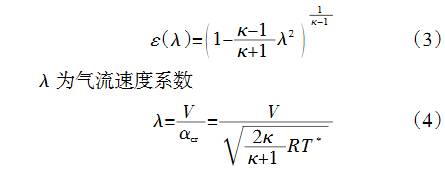

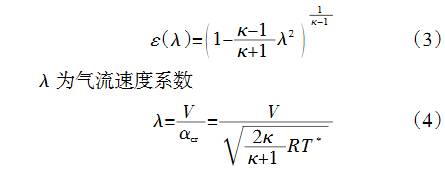

式中:Cx為裕度系數(shù),,取為1.3;F為支桿迎風(fēng)面積;K為絕熱指數(shù),取為1.33;P"為來流總壓;ε(λ)為燃?xì)饷芏群瘮?shù)

式中:V為氣流速度;R為氣體常數(shù),取為287.4J/.(kg.K),。

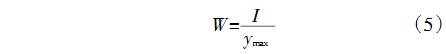

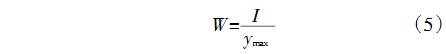

抗彎截面模量W可根據(jù)受感部承力殼體的橫截面幾何形狀和尺寸計算得出,即.

式中:I為慣性矩;ymax為中性軸至最遠(yuǎn)點距離,。

根據(jù)某核心噴管進口最大氣流工況,按照式(2)~(4)得出高溫?zé)犭娕加L(fēng)面所受的氣動載荷和殼體彎矩,根據(jù)熱電偶?xì)んw的具體幾何尺寸得到殼體的抗彎截面模量,。帶人式(1)得出高溫?zé)犭娕紤?yīng)力最大點處于迎風(fēng)面殼體根部,最大應(yīng)力值σmax=17.1MPa,。根據(jù)表1可知,,高溫?zé)犭娕細(xì)んw具有足夠的靜強度裕度,滿足受感部設(shè)計要求,。

2.2動強度計算

根據(jù)高溫?zé)犭娕荚诎l(fā)動機上的具體安裝條件,采用workbench軟件對高溫?zé)犭娕歼M行固有頻率計算,前4階固有頻率計算結(jié)果見表2,。

由文獻[7]可知,發(fā)動機穩(wěn)態(tài)測試受感部的動強度校核應(yīng)以固有頻率(3階內(nèi))與激振頻率差值是否大于25%作為主要判據(jù),即

|Δƒ/ƒ|×100%≥25%

式中:ƒ為發(fā)動機轉(zhuǎn)子轉(zhuǎn)速對應(yīng)頻率;△ƒ為發(fā)動機轉(zhuǎn)子轉(zhuǎn)速對應(yīng)頻率與受感部自振頻率之差。

結(jié)合某核心機高,、低壓轉(zhuǎn)子主要工況的工作轉(zhuǎn)速范圍,,高溫?zé)犭娕记?階固有頻率的裕度均大于25%,滿足受感部設(shè)計要求。

3誤差分析

在發(fā)動機穩(wěn)態(tài)參數(shù)測量中,,高溫?zé)犭娕嫉臏y量誤差主要由速度誤差,、輻射誤差和導(dǎo)熱誤差3部分組成。

3.1速度誤差

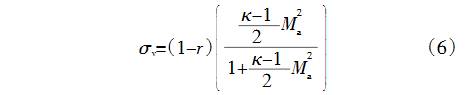

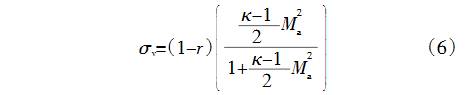

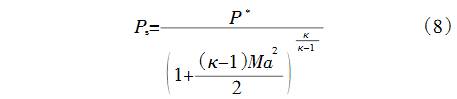

高溫燃?xì)獾乃俣日`差為.

式中:k=1.33;由于高溫?zé)犭娕紟в袦故?根據(jù)經(jīng)驗.取熱電偶偶絲熱結(jié)點復(fù)溫系數(shù)r=0.95;Ma為狀態(tài)工況下高溫燃?xì)怦R赫數(shù),。將各值帶人式(6)得速度誤差σv=0.15%,。

3.2輻射誤差

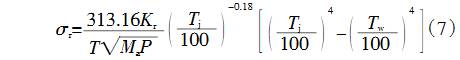

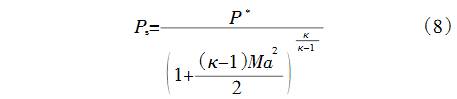

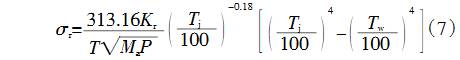

高溫燃?xì)鉁囟葴y量的輻射誤差估算為

式中:Kr為輻射修正系數(shù),對于滯止式熱電偶,可取.為(28.6+3.2)×10-4+;Ti為測量端溫度,可近似為燃.氣流總溫T";P:為高溫燃?xì)饬黛o壓,根據(jù)燃?xì)饬魉俣群涂倝嚎傻?br />

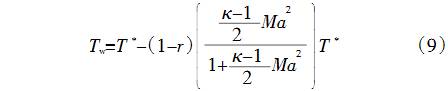

將滯止室看作熱電偶溫度測量端,則根據(jù)復(fù)溫系數(shù)的定義,,滯止室內(nèi)壁溫度Tw可近似為

這里將滯止室看作裸漏測量端,,總溫恢復(fù)系數(shù)r=0.86。將高溫燃?xì)饬髯畲蠊r條件代人式(7)得輻射誤差σr=0.014%,。

3.3導(dǎo)熱誤差

根據(jù)樞軸的導(dǎo)熱原理,在氣流穩(wěn)定狀態(tài)忽略高溫輻射換熱,,熱電偶的導(dǎo)熱誤差與測量端長徑比有關(guān),??紤]偶絲沿軸線方向的傳熱,熱端為偶絲熱結(jié)點位置,冷端為偶絲進入殼體部分,偶絲外面穿套有直徑為1mm的絕緣套管,,整個測量組件長徑比約為50,一般情況下當(dāng)偶絲長徑比超過20~50,即認(rèn)為導(dǎo)熱誤差可以忽略不計,。

4無冷卻高溫?zé)犭娕脊こ虘?yīng)用

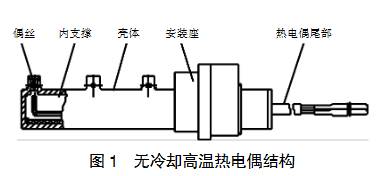

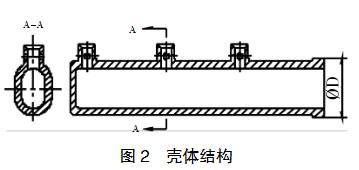

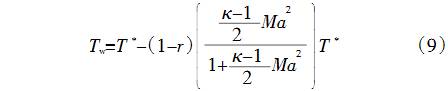

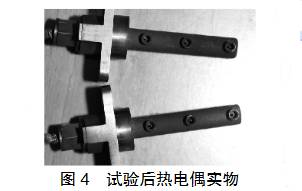

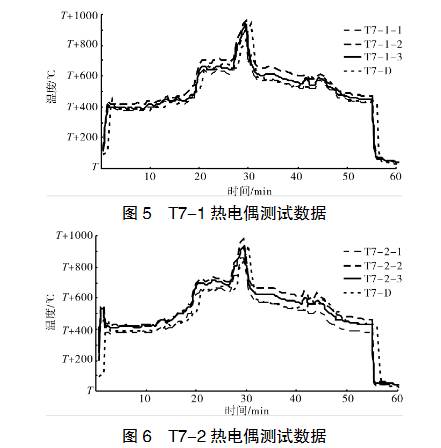

在某核心機加溫加壓試驗噴管進口布置2支無冷卻高溫?zé)犭娕?探針編號T7-1和T7-2,每支探針沿發(fā)動機徑向布置3個測點,分別標(biāo)記為1,、2,、3,累計試驗時間3.5h。試驗后無冷卻高溫?zé)犭娕既鐖D4所示,。對2支熱電偶測點通斷性和絕緣性進行檢查未發(fā)現(xiàn)異常,,熱電偶?xì)んw未出現(xiàn)明顯損壞,在滯止室尖邊處抗氧化涂層輕微脫落,對殼體性能無影響,。

2支高溫?zé)犭娕荚诤诵臋C加溫加壓試驗性能錄取試車的測試結(jié)果如圖5,、6所示。從圖中可見,熱電偶各測點溫度測試結(jié)果與同截面的機載熱電偶T7-D測試結(jié)果幾乎吻合,與發(fā)動機試驗狀態(tài)變化一致性較好,,能夠真實地反映發(fā)動機噴管進口測試截面高溫燃?xì)鉁囟茸兓?。由于本文所設(shè)計熱電偶熱結(jié)點直接與燃?xì)饨佑|,與機載熱電偶結(jié)構(gòu)形式相比,時間常數(shù)較小,,因此對溫度變化響應(yīng)較快,。考慮到測試截面沿發(fā)動機徑向存在一定的溫度梯度以及熱電偶3個測點自身測量誤差,同一支熱電偶上3個測點溫度在發(fā)動機試驗中存在一定的差異,。

5結(jié)論

通過本次某核心機噴管進口高溫?zé)o冷卻熱電偶設(shè)計試驗驗證及工程應(yīng)用,,可得出以下結(jié)論:

(1)本文設(shè)計的熱電偶承力殼體在1400℃高溫環(huán)境~下具有足夠的強度和抗熱沖擊能力,滿足高溫?zé)o.冷卻熱電偶的設(shè)計需求;

(2)熱電殼體強度計算表明,本文設(shè)計的高溫?zé)o冷卻熱電偶靜強度和動強度安全系數(shù)較高,滿足發(fā)動.機受感部設(shè)計要求;

(3)由于受當(dāng)前條件所限,未對熱電偶進行高溫標(biāo)定,按照經(jīng)驗公式對高溫?zé)犭娕紲y量誤差進行綜合評估,滿足發(fā)動機試驗需求;

(4)發(fā)動機試驗結(jié)果顯示,熱電偶測試結(jié)果與機載熱電偶測試結(jié)果基本吻合,與發(fā)動機試驗狀態(tài)變化一致性較好,能夠真實地反映發(fā)動機噴管進口測試截面高溫燃?xì)鉁囟茸兓?br />