基于K型熱電偶的輸送帶接頭硫化感應(yīng)加熱系統(tǒng)的

發(fā)布時(shí)間:2021-02-24

瀏覽次數(shù):

摘要:傳統(tǒng)的輸送帶接頭硫化加熱方式存在加熱不均勻,、時(shí)間長(zhǎng)、效率低等問(wèn)題,,為此提出了一種.基于電磁感應(yīng)的輸送帶接頭硫化加熱系統(tǒng)。搭建了接頭硫化感應(yīng)加熱系統(tǒng)的整體框架,然后通過(guò)COMSOL軟件仿真得出通電線圈作用下的加熱板溫度分布云圖,結(jié)合仿真結(jié)果,在鋼板.上的不同位置布置

K型熱電偶,通過(guò)

多路溫度記錄儀將測(cè)得的溫度數(shù)據(jù)記錄下來(lái),。結(jié)果表明:所設(shè)計(jì)的感應(yīng)加熱系統(tǒng)能夠使硫化加熱板均勻發(fā)熱,,且由K型熱電偶與多路溫度記錄儀構(gòu)成的溫度監(jiān)測(cè)系統(tǒng)能夠?qū)?shù)據(jù)進(jìn)行可靠的采集與處理。

0引言

輸送帶接頭硫化機(jī)將接頭兩端無(wú)連接的鋼絲繩在高溫高壓下用橡膠連接起來(lái),形成一條完整的輸送帶甲,。接頭的強(qiáng)度主要取決于硫化階段對(duì)膠料與鋼絲繩物理成形的加熱控制,,而作為硫化機(jī)主要部件的加熱板的表面溫度均勻性會(huì)影響到接頭的質(zhì)量,對(duì)于輸送帶接頭的硫化加熱,目前存在多種方式:電加熱、蒸汽加熱.導(dǎo)熱油加熱等2.

蒸汽加熱的缺點(diǎn)是在加熱過(guò)程中,升溫歷程存在滯后性,,可控性較差;電加熱容易造成電能的浪費(fèi)且升溫較慢;導(dǎo)熱油加熱的缺陷在于整體結(jié)構(gòu)設(shè)計(jì)較復(fù)雜,。對(duì)于橡膠的硫化,有學(xué)者通過(guò)調(diào)整電磁的熱參數(shù)解決了輪胎硫化的不均勻問(wèn)題,但是對(duì)于電磁感應(yīng)加熱方式應(yīng)用于輸送帶接頭硫化的研究較少,。

本文搭建了以電磁加熱控制器調(diào)節(jié)線圈和電磁參數(shù)為基礎(chǔ)的輸送帶接頭硫化感應(yīng)加熱系統(tǒng),通過(guò)COMS0L仿真得出感應(yīng)加熱下的熱板溫度分布規(guī)律,,研究加熱板發(fā)熱的均勻性,并在實(shí)驗(yàn)平臺(tái)中的加熱板不同位置布置K型熱電偶,,以多路溫度記錄儀實(shí)時(shí)監(jiān)測(cè)溫度數(shù)據(jù)并顯示出來(lái),用以驗(yàn)證仿真結(jié)果的準(zhǔn)確性。溫度監(jiān)測(cè)的結(jié)果表明電磁感應(yīng)加熱方式能夠有效解決硫化加熱不均勻的問(wèn)題,。

1輸送帶接頭硫化感應(yīng)加熱系統(tǒng)的組成

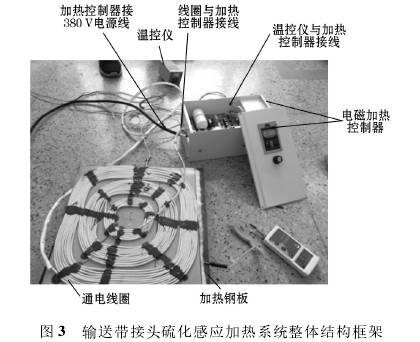

電磁感應(yīng)加熱系統(tǒng)主要由線圈,、加熱鋼板、電磁加熱控制器以及溫控儀組成,,電磁加熱控制器與溫控.儀相連,溫控儀的設(shè)定溫度為150℃,此為硫化溫度,,其作用是使電磁加熱控制器加熱的溫度穩(wěn)定在±3℃范圍內(nèi)波動(dòng),使加熱控制器以脈沖形式對(duì)鋼板加熱,達(dá)到均勻硫化的效果,。

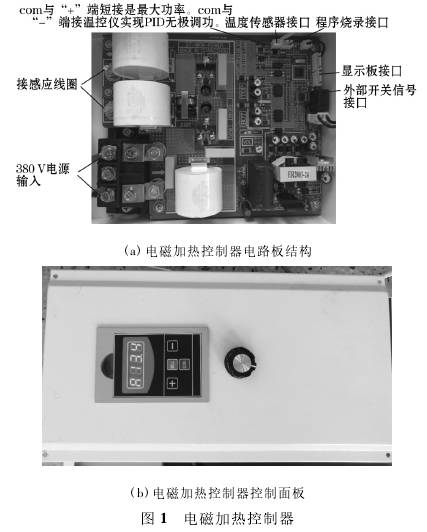

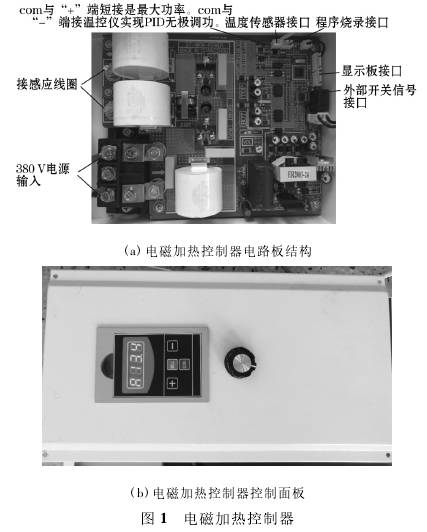

1.1電磁加熱控制器

如圖1所示,,采用半橋單管5-8kW功率的電磁加熱控制器,它可以將低頻三相交流電以高頻形式輸出,具有IGBT過(guò)流保護(hù)功能D,,同時(shí)有輸出過(guò)流保護(hù)自動(dòng)調(diào)節(jié)負(fù)反饋的功能(其中5kW功率下的電流保護(hù)點(diǎn)為22A,8kW功率下的電流保護(hù)點(diǎn)為30A),其內(nèi)部采用高速輸出電流霍爾傳感器,,能更精確地檢測(cè)相位和電流大小4。采用高性能IGBT驅(qū)動(dòng)芯片驅(qū)動(dòng),,可以自動(dòng)識(shí)別負(fù)載及鎖相功能,以使負(fù)載端得到最高功率因數(shù),,也使電路精確控制在弱感區(qū)保持高效率工作??刂泼姘迳嫌泄δ苕I,能夠顯示諧振狀態(tài),、頻率、電流,、ICBT溫度等,。

1.2線圈和加熱鋼板

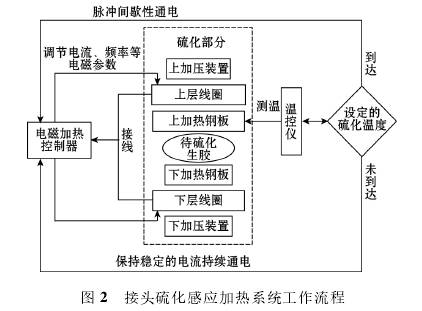

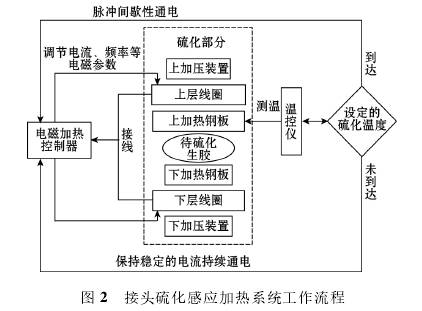

電磁加熱控制器可以通過(guò)控制流過(guò)線圈電流的大小和頻率來(lái)控制加熱鋼板的升溫速率,線圈通電后,由于交流電的影響,在其內(nèi)外會(huì)產(chǎn)生與電流變化.相同的交變磁場(chǎng),,鋼板置于這一范圍內(nèi),,鋼板上就會(huì)產(chǎn)生與線圈相反的感應(yīng)電流,感應(yīng)電流在鋼板上會(huì)形成封閉的回路,一-般被稱為渦流,渦流的作用是使電能轉(zhuǎn)換為熱能,鋼板才會(huì)發(fā)熱國(guó),。接頭硫化感應(yīng)加熱系統(tǒng)工作流程圖如圖2所示。

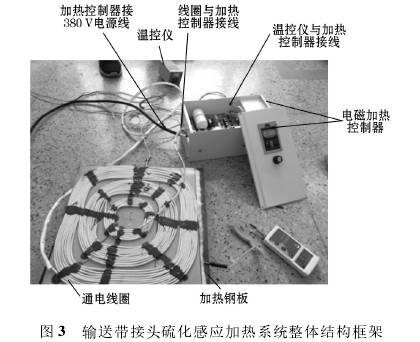

按照電磁加熱控制器上的電路板的接線方式,,依次將電磁加熱控制器與電源線,、溫控儀和線圈相連,將溫控儀調(diào)節(jié)到硫化所需的溫度,接通總電源后調(diào)節(jié)電磁參數(shù)即可讓系統(tǒng)正常工作,,溫控儀上設(shè)有傳感器,將該傳感器置于鋼板上,,用于探測(cè)鋼板的溫度是否達(dá)到所需的硫化溫度,若未達(dá)到硫化溫度,會(huì)控制加熱器為線圈繼續(xù)供電,直至測(cè)得鋼板溫度達(dá)到硫化溫度,若已升溫至目標(biāo)值,溫控儀將會(huì)使電磁加熱控制器間斷性地提供電流,以脈沖的形式進(jìn)行加熱,使溫度保持在一穩(wěn)定值。所設(shè)計(jì)的加熱系統(tǒng)整體結(jié)構(gòu)如圖3所示,。

2加熱仿真模型的建立與分析

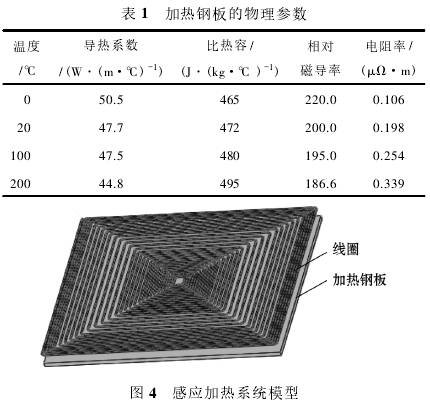

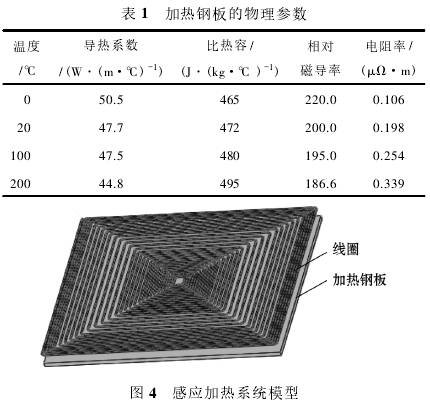

電磁感應(yīng)加熱仿真模型主要簡(jiǎn)化為線圈和加熱鋼板,,由電磁加熱控制器的參數(shù)設(shè)定線圈的電感量,布置好線圈的排布方式,,調(diào)節(jié)線圈與加熱鋼板之間的距離,建立線圈和鋼板的三維模型(圖4),表1為鋼板的物理性能參數(shù),。

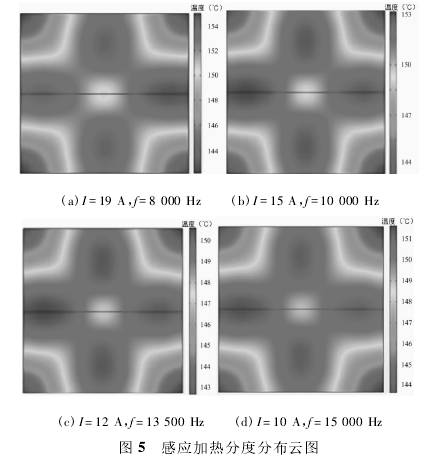

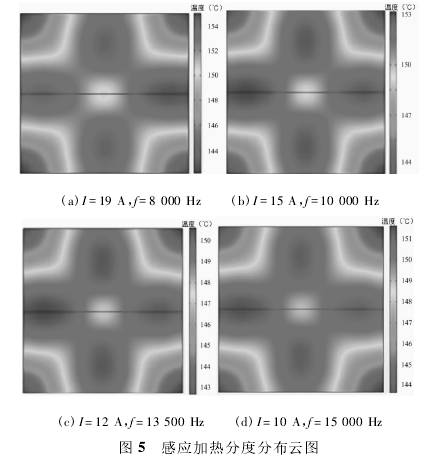

在COMSOL軟件中研究線圈通電狀態(tài)下熱板的升溫規(guī)律,。鋼板的尺寸設(shè)定為400mmx400mmX10mm。仿真的求解域是電磁場(chǎng)和溫度場(chǎng)的耦合場(chǎng),在軟件中設(shè)置電磁參數(shù),,包括電流大小,、頻率、線圈匝數(shù),,在頻域-瞬態(tài)的研究中將電磁損耗作為溫度場(chǎng)求解的初始條件,最終可以得到感應(yīng)電流的分布情況以及溫度隨時(shí)間的變化過(guò)程,。仿真選取多種參數(shù)下的組合,設(shè)定線圈匝數(shù)為固定值,將電流大小和工作頻率進(jìn)行組合,,設(shè)置的參數(shù)組合如表2所示,。

對(duì)表2不同組合下的線圈工作參數(shù)進(jìn)行設(shè)置,可以得出4種條件下鋼板的升溫規(guī)律和溫度分布云圖,,如圖5所示,。

可以看出,由于感應(yīng)電流的作用,鋼板表面的溫度會(huì)逐漸升高,,由于線圈中部位置的磁場(chǎng)強(qiáng)度近似為邊緣端部的2倍,所以鋼板4個(gè)邊角處的穩(wěn)定溫度是最低的,,由于渦流分布是由中心向邊緣逐漸擴(kuò)大,從而鋼板中心位置處會(huì)出現(xiàn)加熱死區(qū),即中間部分某—區(qū)域的溫度低于其周圍溫度,。圖5中4種工況下的溫度分布趨勢(shì)基本--致,,電流越小,中間加熱死區(qū)的面積也逐漸減小,,與周圍區(qū)域的溫差也逐漸縮小,。圖中沿加熱死區(qū)向鋼板邊緣端部過(guò)渡,會(huì)出現(xiàn)溫度的極大值,原因是由于此處磁通密度較大,所產(chǎn)生的感應(yīng)電流在此處匯聚密集,,導(dǎo)致溫度升高較快,。由邊角向中.心區(qū)域分析,溫度是逐漸升高的,由仿真看出,隨著電流的減小和頻率的增大,,鋼板表面的整體溫差是逐漸.縮小的,。

3輸送帶接頭硫化加熱系統(tǒng)的溫度監(jiān)測(cè)

3.1K型熱電偶與多路溫度記錄儀

如圖6所示,多路溫度記錄儀主要由觸控液晶屏、按鍵,、ARM微處理器為核心的主板,、主電源、智能通道板,、大容量FLASH等構(gòu)成,。記錄儀的采樣周期為1s,能實(shí)時(shí)顯示數(shù)據(jù)圖、柱狀圖,、曲線圖等,。可以根據(jù)所布置的K型熱電偶的數(shù)量,設(shè)置通道數(shù)目,對(duì)于每--路的溫度補(bǔ)償,支持補(bǔ)償信號(hào)的輸入,,能夠提供多種補(bǔ)償模式”,。含有與上位計(jì)算機(jī)通訊的標(biāo)準(zhǔn).接口,將數(shù)據(jù)傳輸至計(jì)算機(jī)中,便于對(duì)后期數(shù)據(jù)的收集與整理。

K型熱電偶主要包括感溫元件,、接線盒與保護(hù)套管等,將其與多路溫度記錄儀配套使用甲,,可以保證溫度數(shù)據(jù)采集的準(zhǔn)確性,主要用于監(jiān)測(cè)電磁感應(yīng)加熱方式下加熱鋼板的溫度變化情況。

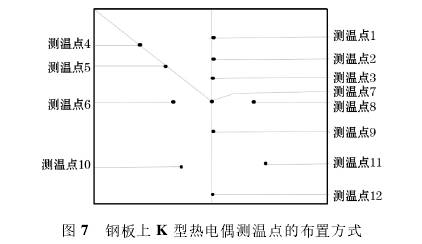

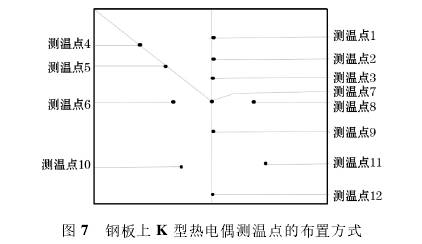

針對(duì)不同位置處的溫度變化,結(jié)合仿真的4種電流下的溫度分布云圖,對(duì)多個(gè)K型熱電偶進(jìn)行排布,,將其置于加熱板的下表面,測(cè)溫點(diǎn)的布置如圖7所示,。

選取了12個(gè)測(cè)溫點(diǎn),分別對(duì)應(yīng)溫度監(jiān)測(cè)系統(tǒng)的12個(gè)通道,。研究沿鋼板中心線方向(測(cè)溫點(diǎn)1,、2、3),、對(duì)角線方向(測(cè)溫點(diǎn)4.5,、7)、中心區(qū)域(測(cè)溫點(diǎn)6,、7,、8、9)以及鋼板下半部分(測(cè)溫點(diǎn)9.10,、11,、12)的溫度變化趨勢(shì),可以得到不同電流數(shù)值的工作狀態(tài)下的溫升曲線,。

3.2溫度數(shù)據(jù)的監(jiān)測(cè)及分析

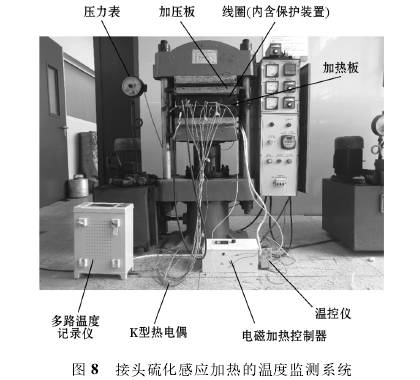

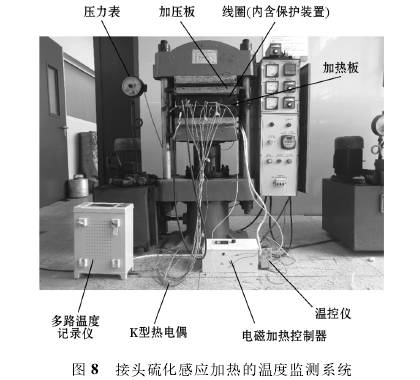

將傳感器排布到鋼板上,從平板硫化機(jī)的下加壓板向上,依次布置下加熱鋼板,、待硫化生膠、上加熱鋼板,、上加壓板,,并按順序?qū)λ鑳x器進(jìn)行接線,搭建好實(shí)驗(yàn)平臺(tái),輸送帶接頭硫化感應(yīng)加熱的溫度監(jiān)測(cè)系統(tǒng)如圖8所示。

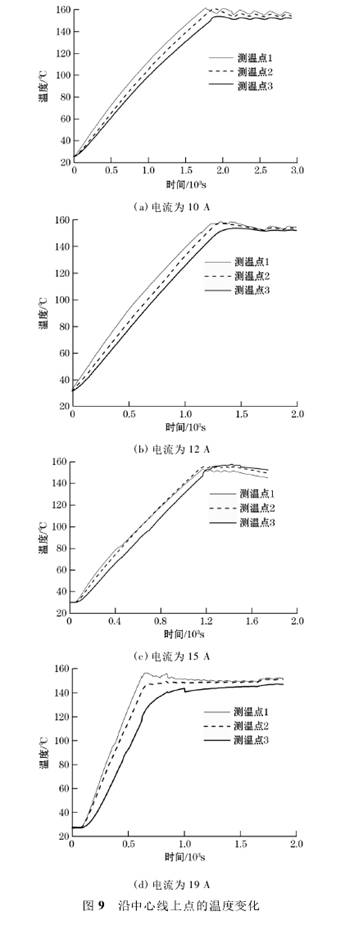

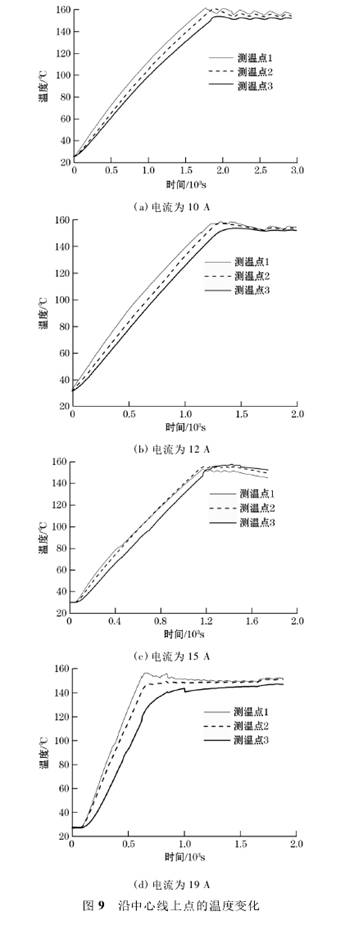

實(shí)驗(yàn)平臺(tái)搭建完成后,,扳動(dòng)電源開(kāi)關(guān),,電磁加熱控制器開(kāi)始工作。調(diào)節(jié)其控制面板.上的螺旋變位旋.鈕,可以對(duì)電流,、頻率,、電壓等參數(shù)值進(jìn)行設(shè)定。調(diào)整不同的電流(10,、12.15,、19A)后,多路溫度記錄儀會(huì)記錄溫度數(shù)據(jù)的變化(圖9),,得到沿中心線方向在不.同電流下的溫度變化,。

分析沿中心線位置的溫度變化,電流為10A和12A時(shí),1點(diǎn)位置溫度最高,觀察圖5的仿真結(jié)果,1點(diǎn)處于整塊鋼板溫度最高區(qū)域的核心部位,2點(diǎn)位于高溫區(qū)域的邊緣,3點(diǎn)處于加熱死區(qū)的邊緣,所以3點(diǎn)溫度最低,,隨著電流的增大,電流由12A增大至15A,高溫區(qū)域的熱量分布會(huì)向鋼板邊角擴(kuò)散,,導(dǎo)致測(cè)溫點(diǎn)1處的溫度低于2處的溫度,,與加熱死區(qū)接觸部分的熱量逐漸向外圍擴(kuò)散,導(dǎo)致測(cè)溫點(diǎn)3處的溫度較高,,隨著時(shí)間的推移最終高于2處的溫度,,由圖9(d)看出,當(dāng)電流為19A時(shí),3個(gè)測(cè)溫點(diǎn)在升溫過(guò)程中的溫差較大,強(qiáng)電流不易于保證升溫的均衡性,。

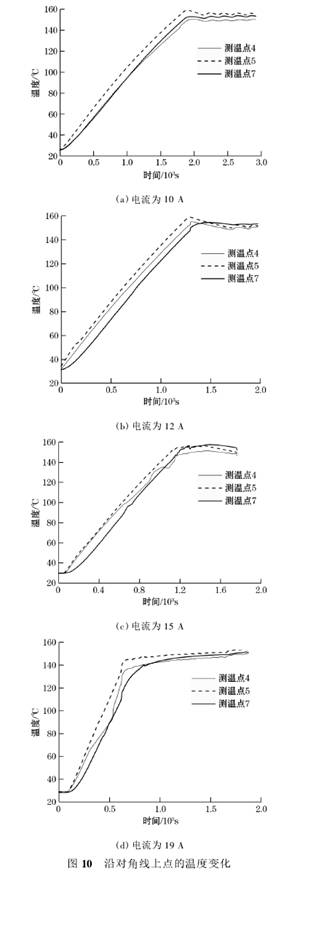

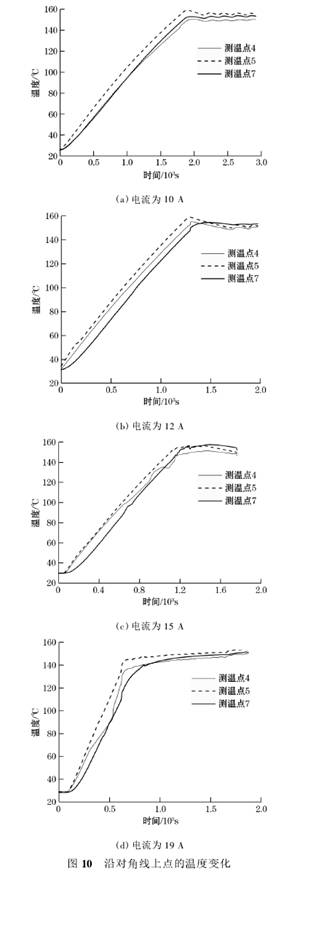

然后分析沿對(duì)角線方向(4,、5、7點(diǎn))在不同電流下的溫度變化,得到如圖10所示的曲線圖,。

由圖10分析可知,,當(dāng)電流由10A向19A變化時(shí),4點(diǎn)溫度是最低的,原因是該點(diǎn)在鋼板的邊緣位置,,受電磁感應(yīng)影響較小,,測(cè)溫點(diǎn)7表示的是鋼板的最中心位置,10A電流條件下,當(dāng)熱板溫度穩(wěn)定后,,測(cè)溫點(diǎn)5的溫度高于7點(diǎn),,說(shuō)明此時(shí)加熱死區(qū)的面積較小,弱電流會(huì)使中心加熱死區(qū)面積縮小,隨著電流由12A向15A增大,中心加熱死區(qū)的面積逐漸擴(kuò)大,測(cè)溫點(diǎn)5逐漸成為了加熱死區(qū)的邊緣部位,,邊緣部位熱交換頻繁,故此時(shí)其溫度低于測(cè)溫點(diǎn)7,當(dāng)電流為19A時(shí),,如圖10(d)所示,在強(qiáng)電流的作用下,由于加熱死區(qū)外圍溫度升溫較快,5點(diǎn)受其他區(qū)域熱傳導(dǎo)的影響,溫度逐漸高于7點(diǎn),。

分析沿對(duì)角線區(qū)域的溫度變化,隨著電流的增大,,在鋼板加熱過(guò)程中,不同點(diǎn)升溫的快慢也不一--致,,4點(diǎn)溫升波動(dòng)幅度較大,因?yàn)?點(diǎn)處于鋼板邊角部位,,受感應(yīng)電流影響較小,且與其他區(qū)域進(jìn)行熱交換不明顯,。電流增大的過(guò)程中鋼板的升溫時(shí)間逐漸縮短,,且溫度不均勻性也越明顯。4種電流下(10,、12,、15、19A)下鋼板升溫至硫化溫度所需的時(shí)間分別是29,、25,、.18、12min,。

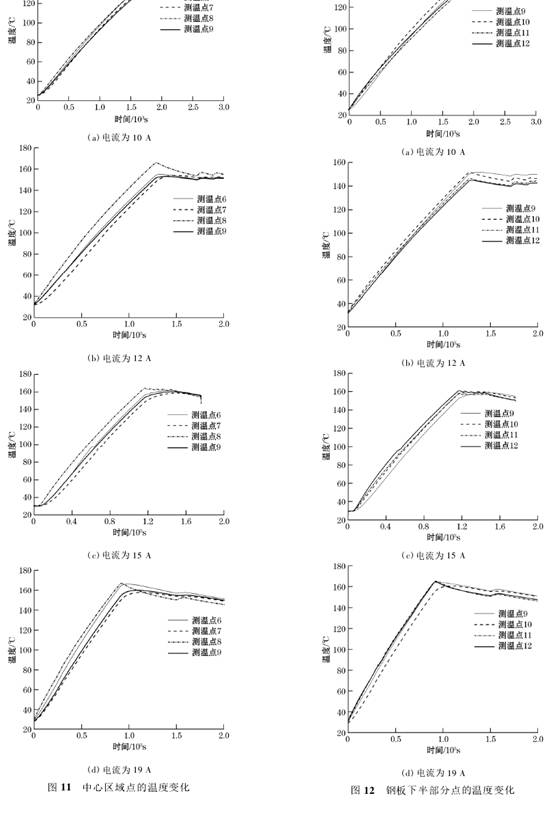

分析中心區(qū)域處(6.7.8.9點(diǎn))在不同電流下的溫度變化,,得到如圖11所示的曲線圖。分析在熱板中心區(qū)域,也就是加熱死區(qū)部位的溫度,以測(cè)溫點(diǎn)6,、7,、8、9的溫度變化來(lái)反映,。由圖11中可以得出,6,、8 點(diǎn)位于加熱死區(qū)邊緣,隨著電流的變化,加熱死區(qū)面積也在改變,所以與周圍區(qū)域進(jìn)行的熱交換較頻繁,6點(diǎn)和8點(diǎn)能夠較快速地吸收高溫區(qū)域的溫度,所以兩者溫度變化很頻繁。

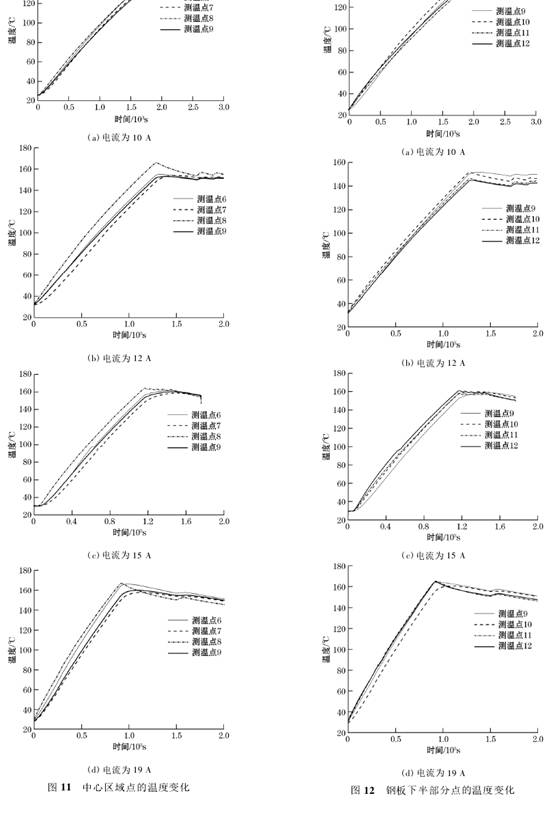

最后分析鋼板下半部分(9,、10,、11、12點(diǎn))在不同電流下的溫度變化,得到如圖12所示的曲線圖,。

分析在熱板下部分中間區(qū)域,以測(cè)溫點(diǎn)9,、10、11,、12的溫度變化來(lái)反映,。由圖12中可以看出,最終溫度穩(wěn)定后,,測(cè)溫點(diǎn)9,、10的溫度高于測(cè)溫點(diǎn)11、12的溫度,。這是由于點(diǎn)11位于鋼板下部邊角與高溫區(qū)域的接觸處,,此處是整塊鋼板溫差最大處,測(cè)溫點(diǎn)12位于接近鋼板邊緣處,此位置與空氣之間會(huì)產(chǎn)生部分熱交換,故此處溫度偏低,。而測(cè)溫點(diǎn)9接近鋼板中心,,且其.周邊溫度熱量較均衡,熱損失較少,,測(cè)溫點(diǎn)10是鋼板.熱量最大處向周邊蔓延的過(guò)渡點(diǎn),,所以兩者溫度較測(cè)溫點(diǎn)11和12高。

結(jié)合圖9~圖12的數(shù)據(jù),,最終溫度穩(wěn)定后均能保持較小的溫差,體現(xiàn)了加熱效果的均勻性,。

4結(jié)束語(yǔ)

針對(duì)現(xiàn)有輸送帶接頭硫化加熱方式存在的加熱不均勻、接頭質(zhì)量差,、加熱時(shí)間長(zhǎng)等問(wèn)題,本文以電磁.加熱控制器為基礎(chǔ),設(shè)計(jì)出了一種基于電磁感應(yīng)的加.熱系統(tǒng),,并通過(guò)仿真分析,建立了基于K型熱電偶和多路溫度記錄儀的12通道監(jiān)測(cè)系統(tǒng),得到了鋼板不同位置的溫度變化規(guī)律和溫升曲線,證明了此種加熱方式能夠使鋼板快速達(dá)到硫化溫度,且能使溫度均衡分布,調(diào)節(jié)相應(yīng)電磁參數(shù)可以最大限度降低溫差,,所設(shè)計(jì)的溫度監(jiān)測(cè)系統(tǒng)能準(zhǔn)確地采集處理溫度數(shù)據(jù),這可以為后期構(gòu)建高可靠性硫化系統(tǒng)的全息表達(dá)方式,、形.成硫化系統(tǒng)智能監(jiān)測(cè)平臺(tái)提供了參考。