煤化工硫回收焚燒爐熱電偶失效分析及延壽改進

發(fā)布時間:2021-06-15

瀏覽次數(shù):

摘要:煤化工生產(chǎn)過程中溫度是監(jiān)測和控制生產(chǎn)裝置的重要參數(shù)之一,,但由于煤化工苛刻的工況對儀表設計和制造提出了新的更高的要求,。硫回收焚

燒爐測溫熱電偶存在壽命短,,使用效果欠佳等一系列問題,,困擾儀表管理,。本文針對此問題進行深入分析并提出改進措施,,從而延長硫回收焚燒爐熱電偶使用的壽命,。

0 引言

近年來隨著國家對環(huán)境保護要求的提高,,促使煤化工行業(yè)加快了對廢氣的有效處理。煤化工行業(yè)中的硫回收裝置焚燒爐在應對環(huán)保廢氣處理的應用中扮演舉足輕重的作用,,對于焚燒爐工藝操作而言,,控制其爐膛溫度對于其最終產(chǎn)品的生產(chǎn)效率和品質(zhì)是至關重要的,。

熱電偶因其測溫范圍較寬、靈敏度高,、響應迅速,,廣泛應用于焚燒爐等高溫段介質(zhì)溫度的測量,但焚燒爐內(nèi)工藝操作介質(zhì)溫度較高(均在 950℃~ 1150℃之間),,而且介質(zhì)是具有較強腐蝕性的二氧化硫(SO2)和硫化氫(H2S)的酸性混合氣,。加之,焚燒爐內(nèi)工藝氣流流速不被控制,,致使焚燒爐熱電偶因其保護套管制造品質(zhì)較差而頻繁損壞,。本文主要探討改進熱電偶保護套管的技術參數(shù)指標和熱電偶保護套管的設計布局,從而對熱電偶的使用壽命的影響做進一步的分析,。

1 熱電偶的測溫原理,、種類及結(jié)構(gòu)

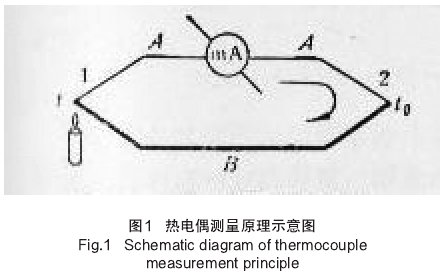

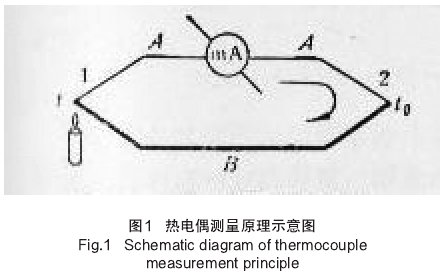

由兩種不同的導體 A、B 組成的閉合回路中(見圖 1),,如果使兩個接點 1,、2 處于不同的溫度,回路中就會產(chǎn)生電動勢,,這就是著名的“塞貝克溫差熱電動勢”,,簡稱“熱電勢”,記為 EAB ,。導體 A,、B 稱為熱電偶的熱電極,如果在接點 2 電流是從導體 A 流向?qū)w B,,則 A 稱為正極而 B 稱為負極,,接點 1 通常是用焊接法連在一起的,使用時被置于測溫場所,,故稱為測量端(或工作端),。接點 2 要求恒定在某一溫度下稱為參考值(或自由端)??傊瑹犭娕际且环N換能器,,它將熱能轉(zhuǎn)變成電能,,用所產(chǎn)生的電動勢來測量溫度。該熱電勢是由溫差電勢和接觸電勢所組成,。

溫差電勢(即湯姆遜電勢),,是在一根導體上因兩端溫度不同而產(chǎn)生的熱電動勢。

即熱電偶所產(chǎn)生的熱電勢只與測量端溫度 t 有關,,一定的熱電勢對應一定的溫度,。因此,,可用測量熱電勢的方法達到測量溫度的目的,這就是用熱電偶測量溫度的工作原理,。

常用熱電偶可分為標準熱電偶和非標準熱電偶兩大類,。

標準化熱電偶是指國家標準規(guī)定了其熱電勢與溫度的關系允許誤差,并有統(tǒng)一的標準分度表的熱電偶,,可分為S,、B、E,、K,、R、J 和 T 7 種類型 ,;非標準熱電偶在使用范圍或數(shù)量上均不及標準化熱電偶,,一般也沒有統(tǒng)一的分度表,主要用于某些特殊場合的測量,。

普通熱電偶的結(jié)構(gòu)一般由電極,、保護管、絕緣填充材料,、護套管和接線盒等構(gòu)成,。

2 熱電偶護套管失效原因分析

煤化工硫回收工段焚燒爐通過燃燒酸性氣(主要是 SO2和 H2S 氣體)和輔助燃料氣(天然氣或解析 H2及CO),最終產(chǎn)生 SO3氣體,,SO3氣體經(jīng)催化冷卻后產(chǎn)生工業(yè)級硫酸,,而酸性氣在焚燒爐內(nèi)燃燒時,爐膛內(nèi)正常溫度在950℃~ 1150℃之間,,焚燒爐爐膛內(nèi)的溫度監(jiān)控通過安裝在爐頭,、爐中、爐中(后)和爐尾 4 個不同部位的熱電偶實時檢測,,而安裝這些位置的熱電偶壽命普遍較短且更換時存在 H2S 氣體泄漏,,對維護人員身心健康存在較大的潛在安全風險。

焚燒爐熱電偶設計插深為 1150mm,,法蘭式安裝 ,;熱電偶護套管采用剛玉陶瓷,外徑為 Φ16,,護套管壁厚為2mm,,護套管內(nèi)的熱電偶保護管為固溶強化型高溫合金GH3030 材質(zhì)。自熱電偶安裝運行 3 ~ 4 個月后,,陸續(xù)有熱電偶故障,,近 70% 熱電偶護套管前端或中部斷裂,斷口為折裂形 ,;約為 30% 熱電偶故障,,測量電極電阻無窮大,,拆下發(fā)現(xiàn)護套管完好,無任何損壞(見圖3),。將高溫合金保護管從熱電偶護套管內(nèi)取出,,檢查發(fā)現(xiàn)保護管表面形成細小的密密麻麻的凸起,通過觀察發(fā)現(xiàn)保護管壁有許多麻點狀小孔(見圖4),。

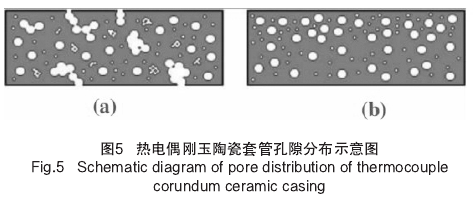

熱電偶護套管對于溫度儀表制造廠家屬于成品外購件,,其主要成分為白剛玉、γ- 氧化鋁微粉和硅微粉,,并與其他化學結(jié)合劑采用擠壓成型后高溫烘烤,,制備剛玉陶瓷成型護套管。通常在制作護套管過程中,,添加適當?shù)幕瘜W添加劑,,從而降低護套管成品的密度和重量。

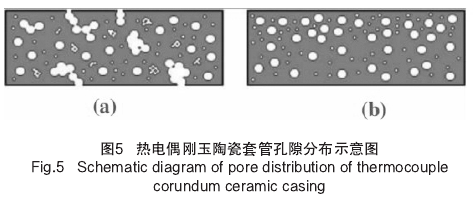

由于化學添加劑分散不勻,,易造成造孔劑團聚或分布不均(見圖 5(a) 和圖 5(b))[3],,燒后成品套管中存在大量彼此連通的氣孔,在表面附近的氣孔更會形成較大的氣孔,。這些大氣孔不僅影響成品套管的熱導率和強度,,而且還會成為侵蝕介質(zhì)(SO2、SO3和 H2S 等酸性氣體)進入護套管內(nèi)部的通道,,對熱電偶保護管形成氣流沖擊和化學腐蝕,,而且進入保護管的酸性氣進一步腐蝕熱電偶電極,造成熱電偶電極焊接段或電極其他局部區(qū)域腐蝕而斷路,。而護套管制造過程中化學添加劑不發(fā)生團聚,,加之分布不均,護套管有些區(qū)域氣孔分布較多而有些區(qū)域氣孔分布較少,,影響熱量傳遞不均,,從而易發(fā)生熱震,在工藝操作不當或工況不穩(wěn)定時,,因熱電偶護套管局部所受熱輻射不均勻,,使熱電偶護套管容易發(fā)生斷裂。

從熱電偶剛玉陶瓷材質(zhì)護套管的制作加工工藝和實際使用熱電偶的工況環(huán)境了解得知,,造成焚燒爐熱電偶頻繁損壞的主要原因是氣孔率較高的護套管長期浸沒在高溫且含硫的氧化性和還原性氣氛下,,易使酸性氣體侵蝕護套管和保護管內(nèi)的電極。同時,,較差抗折性的護套管在高溫環(huán)境中受到介質(zhì)氣流的持續(xù)沖擊,易造成熱電偶護套管局部折斷等,。

3 熱電偶延長使用壽命的改進措施

根據(jù)硫回收焚燒爐熱電偶頻繁故障后對其進行失效分析的結(jié)論,,對熱電偶護套管從材質(zhì)選擇,、護套管制造時燒結(jié)溫度的控制、套管結(jié)構(gòu)配置和套管尺寸等各個技術參數(shù)均作出優(yōu)化改進和提升,。

為了降低長期浸沒在高溫且含硫的氧化性和還原性氣氛下護套管的氣孔率,,避免酸性氣體侵蝕護套管和保護管內(nèi)的電極。首先,,通過對成型護套管燒結(jié)過程了解和分析,,在燒結(jié)過程中,隨著溫度的升高陶瓷支撐體的平均孔徑,、孔隙率,、孔徑分布、抗折強度以及微觀結(jié)構(gòu)等性能指標發(fā)生了很大的改變[2],。

通過圖 6 觀察發(fā)現(xiàn),,隨著燒結(jié)溫度的不斷升高,所得樣品的孔隙率不斷降低,,抗折強度持續(xù)增大,。當最高溫度小于 1200℃時,隨著燒結(jié)溫度的不斷升高,,試樣的孔隙率和抗折強度變化幅度較小 ,;當燒結(jié)溫度為 1300℃時,試樣的孔隙率和抗折強度分別達到了 44.84% 和 80.21MPa,,在滿足孔隙率要求的同時,,又具備了相當大的抗折強度。因此,,在燒制護套管過程中合理地控制燒結(jié)溫度,,會取得較好的抗折性[4]。

其次,,要求采用高純度低氣孔率的優(yōu)質(zhì)剛玉陶瓷材料做熱電偶護套管,,并增加陶瓷護套層數(shù),套層與套層之間擠壓填充細小陶瓷絕緣粉末,,在高溫時陶瓷粉末填充剛玉陶瓷護套管管壁的細小氣孔中,,阻塞酸性氣體進一步進入護套管內(nèi)電極保護管,沖擊腐蝕保護管內(nèi)的電極,。

為了有效避免護套管在高溫環(huán)境中受到持續(xù)介質(zhì)氣流的沖擊,,易造成熱電偶護套管局部折斷,將焚燒爐熱電偶護套管的外徑由原先 Φ16mm 調(diào)整擴大至 Φ20mm,,并將護套管最外壁厚由原先的2mm 增大至6mm,。當焚燒爐內(nèi)燃燒氣體和酸性氣體充分混合燃燒的氣體流速增大或減少時,通過增大熱電偶護套管直徑和壁厚,提高護套管結(jié)構(gòu)強度,,可確保工藝氣流在高溫下沖擊熱電偶護套管時,,具備優(yōu)異的抗折性能。

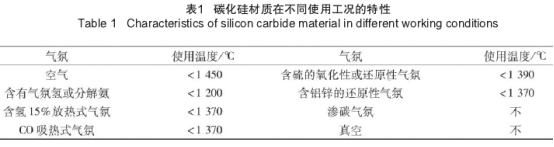

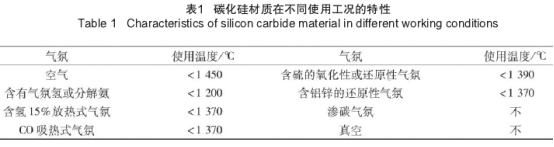

再次,,將護套管最外層材質(zhì)由原先的優(yōu)質(zhì)剛玉陶瓷材料改為抗折性能優(yōu)異的碳化硅材質(zhì),,碳化硅材料——熔點2227℃、耐高溫,、形變小,、耐急熱急冷,有良好的化學穩(wěn)定性,,不與酸性氣體等物質(zhì)發(fā)生化學反應,。碳化硅保護套管的抗折強度約為 61.97Mpa,最外層材質(zhì)優(yōu)化選用 Si C,,不但提高了熱電偶護套管在高溫環(huán)境中持續(xù)受氣流沖擊的抗折性,,同時對次外層剛玉陶瓷套管化學添加劑,不發(fā)生團聚,,且分布不均,,易發(fā)生熱震的不足,起到一定的防護和強化作用[1],。

通過對頻繁故障的熱電偶深入地分析研究,,在確保產(chǎn)品使用性能指標滿足現(xiàn)場特殊要求的前提下,按照分步分批穩(wěn)妥推進延長熱電偶使用壽命周期的基本原則,,最終與溫度儀表制造商按不同技術要求,,先后共制造出兩批次兩代產(chǎn)品。

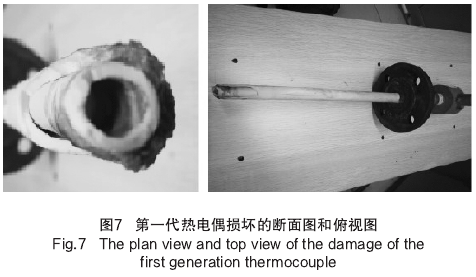

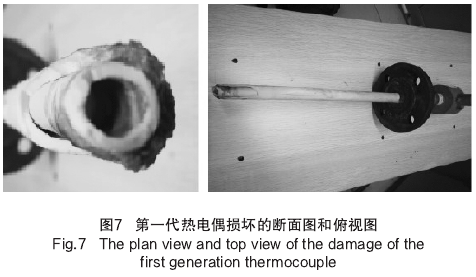

第一代改進產(chǎn)品只是將原先的單護套管增加為雙層護套管,,最外層護套管層與內(nèi)層之間不添加任何絕緣粉末材料做填充物,,護套管最外壁厚保持在 4mm 左右,并將按此技術要求生產(chǎn)的 4 支改進后的熱電偶分別安裝在硫回收焚燒爐的爐頭,、爐中,、爐中(后)和爐尾 4 個不同部位,投運后焚燒爐溫度監(jiān)控數(shù)據(jù)顯示正常,。該代次熱電偶的使用壽命周期相比之前原裝的有顯著提高,,爐頭、爐中,、爐中(后)和爐尾的熱電偶使用壽命分別為 4 個月,,7 個月,9個月和 11 個月,,見圖 7,。

第一代產(chǎn)品的壽命相較原裝的熱電偶使用壽命有較大的提升,,但是爐頭位置的熱電偶使用壽命為4個月,未有明顯的提升,。究其原因,,由于爐頭位置工藝氣和輔助燃燒氣均在此位置輸送至爐內(nèi),爐頭工況溫度相對較為不穩(wěn)定,,護套管受熱不均勻。加之爐頭結(jié)構(gòu)尺寸較小,,輸入爐內(nèi)的工藝氣氣流沖擊較爐中和爐尾較強,,雙層護套管的抗折顯然較差,因此還需要從抗熱震和抗折性方面入手改進產(chǎn)品,。

第一代產(chǎn)品中的爐中和爐中(后)兩支熱電偶使用壽命分別提高至7個月和9個月,,測量損壞熱電偶的電極回路阻值為無窮大,均為熱電偶電極斷路,,拆卸熱電偶后觀察發(fā)現(xiàn)護套管完好無損,,由此判斷熱電偶護套管在持續(xù)高溫下且長期在含硫的氧化性和還原性氣氛下,高溫酸性氣體通過護套管氣孔不斷侵入內(nèi)部,,長期沖蝕,,造成電極斷路損壞。

通過對第一代產(chǎn)品使用效果分析得知,,設計為雙層護套管結(jié)構(gòu)的熱電偶雖然在使用壽命上較原先的產(chǎn)品有所提升,,但爐頭、爐中及爐中(后)這 3 個位置的熱電偶依然因護套管抗熱震和抗折性以及氣孔率性能較差等因素制約其使用壽命的延長,,而且第一代產(chǎn)品使用壽命均低于 12 個月,,還需進一步從護套管抗熱振和抗折性以及降低氣孔率等各方面著手改進。

第二代熱電偶護套管產(chǎn)品是將原先的雙護套管增加為多層護套管(不包括保護管共為三層護套設計),,最外層護套管層材質(zhì)選擇在含硫的氧化性和還原性氣氛下抗折性能相比剛玉陶瓷更優(yōu)異的 Si C,,次外層和最里層護套管依然選擇優(yōu)質(zhì)的剛玉陶瓷,護套管的層與層之間采用添加細小耐高溫高嶺土絕緣粉末擠壓封裝,,要求增加的護套管次外層套管壁厚不低于 3mm,,最里層護套管壁厚參數(shù)為 3mm 保持不變,見圖 8,,最外層的 Si C 護套厚度設計為6mm,。

最終按第二代熱電偶護套管改進技術要求生產(chǎn)了一批4 支熱電偶,并將該批次 4 支改進后的熱電偶分別安裝在硫回收焚燒爐的爐頭,、爐中,、爐中(后)和爐尾 4 個不同部位,投運后焚燒爐溫度監(jiān)控數(shù)據(jù)顯示正常,,該代次熱電偶的使用壽命相比第一代改進產(chǎn)品又有新的明顯地提高,,其中爐頭,、爐中、爐中(后)和爐尾的熱電偶使用壽命分別達到 12 個月,,9 個月,,12 個月和 18 個月。

通過對焚燒爐熱電偶護套管兩代的改進,,尤其是第二代熱電偶的改進,,熱電偶使用壽命達到 12 個月的產(chǎn)品數(shù)量占試驗總數(shù)量的 75%。其中,,爐中的熱電偶使用壽命也由第一代的 7 個月延長至 9 個月,,由此可推斷通過兩次對熱電偶護套管的優(yōu)化改進,經(jīng)改進后的產(chǎn)品滿足了工藝對焚燒爐溫度數(shù)據(jù)監(jiān)控的要求,。

4 結(jié)論

在熱電偶制造過程中,,通過對護套管的白剛玉、γ-氧化鋁微粉和硅微粉,,與其他化學結(jié)合劑的重新選擇 ,;生產(chǎn)護套管時,對燒結(jié)溫度的合理控制 ,;套管的壁厚及直徑的調(diào)整以及護套管層次的布局,,護套管層與層之間填充絕緣粉末等不同的優(yōu)化方案的綜合因素,最終會直接影響熱電偶產(chǎn)品的使用壽命(見圖 9),。經(jīng)硫回收裝置焚燒爐現(xiàn)場實際應用效果和熱電偶壽命應用周期進行評估,,第二代改進型熱電偶產(chǎn)品,其性能完全滿足工藝要求,,使用壽命達到了預期設計目標,。