S型熱電偶用新型廉價(jià)補(bǔ)償導(dǎo)線合金絲的研究

發(fā)布時(shí)間:2021-07-07

瀏覽次數(shù):

測(cè)溫用

熱電偶大多使用貴重金屬,,熱電偶需要與測(cè)量?jī)x表相連,連接線使用補(bǔ)償導(dǎo)線,,補(bǔ)償導(dǎo)線用材料-般為較廉價(jià)的金屬,價(jià)格比熱電偶材料低得多,

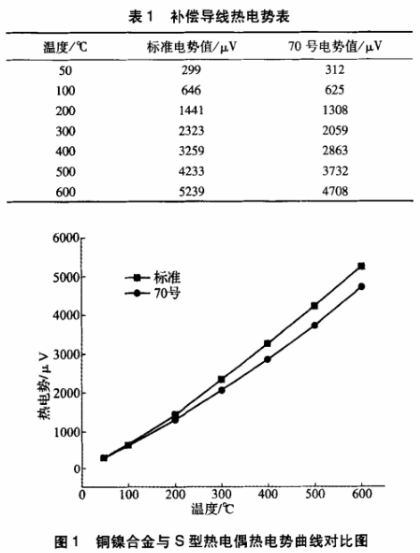

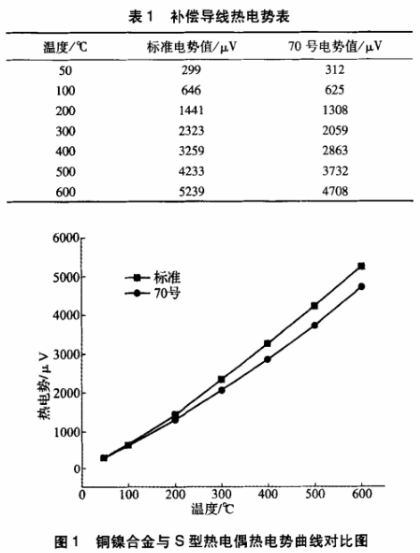

補(bǔ)償導(dǎo)線產(chǎn)生的熱電勢(shì)必須與熱電偶材料相匹配才能保證測(cè)溫精度,但目前使用的銅鎳合金補(bǔ)償導(dǎo)線其熱電勢(shì)與溫度沒(méi)有很好的線性關(guān)系,。100℃熱電勢(shì)合格而200%卻偏低于允許偏差。而當(dāng)200℃熱電勢(shì)合格時(shí)100℃的熱電勢(shì)則又高出了允許偏差,。其熱電勢(shì)見(jiàn)表1,曲線如圖1所示,。

從表1和圖1中不難看出,銅鎳合金的熱電勢(shì)值,,在50℃時(shí)高出標(biāo)準(zhǔn)13μV,,100℃時(shí)則低于標(biāo)準(zhǔn)21μV,而在200℃時(shí)則低于標(biāo)準(zhǔn)133μV,遠(yuǎn)遠(yuǎn)超出了標(biāo)準(zhǔn)的允差范圍,為不合格,。多年來(lái),,沒(méi)有一家生產(chǎn)廠對(duì)此做任何調(diào)整,。最終導(dǎo)致在測(cè)量過(guò)程中,測(cè)量精度上不去,,目前只能分段使用,。.

為了提高測(cè)量溫度范圍和測(cè)量精度,根據(jù)多年的經(jīng)驗(yàn),,廉價(jià)金屬錳,、混合稀土金屬和非金屬硅,在銅鎳合金中均有調(diào)整其熱電勢(shì)的功用,。

首先我們通過(guò)鎳含量的變化,,影響銅鎳合金熱電勢(shì)的變化趨勢(shì)進(jìn)行研究。

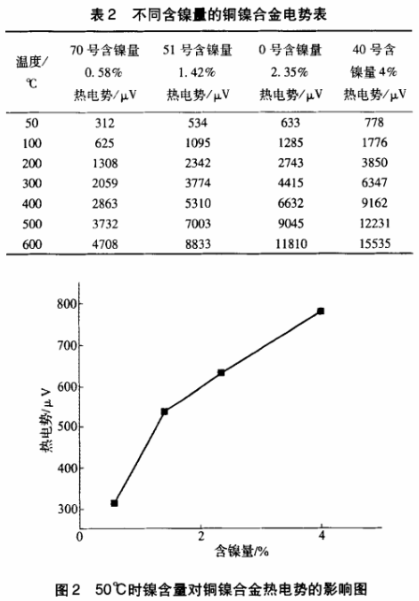

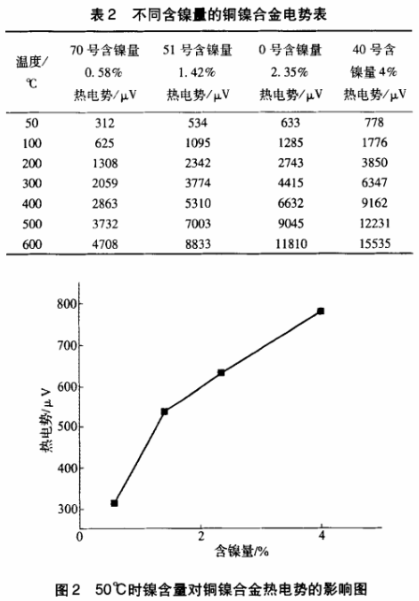

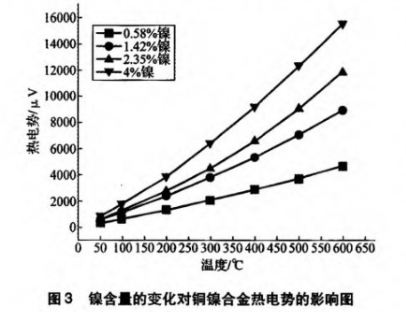

我們分別對(duì)含鎳量為0.58%,、1.42%,、2.35%和4%的銅鎳合金進(jìn)行了50℃、100℃,、200℃,、300℃、400℃,、500℃,、600℃熱電勢(shì)測(cè)量其數(shù)據(jù)如表2。

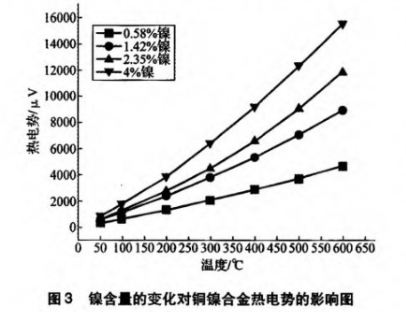

從表2的測(cè)試數(shù)據(jù)和圖2,、圖3中不難看出,,在銅鎳合金中,隨著含鎳量的升高其熱電勢(shì)也不斷升高,。但并不是直線關(guān)系,,這就需要我們通過(guò)加入其它合金元素,來(lái)調(diào)整其熱電勢(shì)曲線的走勢(shì),,使其與標(biāo)準(zhǔn)的熱電勢(shì)曲線相一致,。

為此我們?cè)谠?strong>S型熱電偶用補(bǔ)償導(dǎo)線合金絲的基礎(chǔ)上,開(kāi)始調(diào)整成分,。首先,,我們?cè)阢~鎳合金中加人硅并對(duì)其調(diào)整。

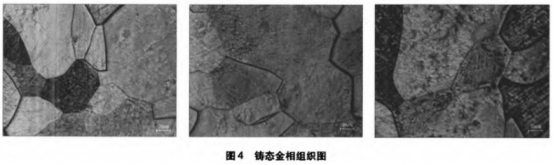

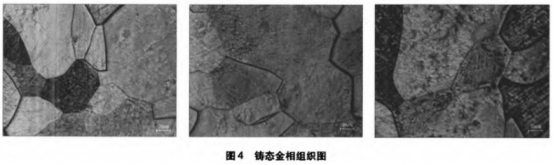

(1)鑄態(tài)組織分析

我們選取了其中的三個(gè)樣品做了鑄態(tài)組織分析,。由圖4發(fā)現(xiàn)鑄態(tài)組織晶粒粗大,。由于鑄錠模的散熱性能不好,爐體內(nèi)溫度太高,,導(dǎo)致鑄態(tài)組織冷卻速度慢,,晶粒大部分都大于180μm。由于銅與鎳在元素周期表中相鄰,,原子半徑差很小,,且同為面心立方結(jié)構(gòu),,是典型的彼此無(wú)限固溶體。故銅鎳二元合金無(wú)論含鎳多少,,都均為單一的a相組織,。且由圖4發(fā)現(xiàn)組織內(nèi)存在晶內(nèi)偏析現(xiàn)象,鎳含量成分越多,,晶內(nèi)偏析越嚴(yán)重,。在鑄造時(shí),由于存在過(guò)冷,,熔體進(jìn)行不平衡結(jié)晶,。當(dāng)合金結(jié)晶范圍較寬,溶質(zhì)原子在熔體中的擴(kuò)散速度小于晶體生長(zhǎng)速度時(shí),,先結(jié)晶晶體(即--次晶軸)含高熔點(diǎn)的成分多,,后結(jié)晶晶體含低熔點(diǎn)的成分較多,結(jié)晶后形成從晶?;蛑н吘壍骄?nèi)化學(xué)成分的不均勻,,故產(chǎn)生了晶內(nèi)偏析的現(xiàn)象。這也是造成整棵鑄錠拉拔成絲材后,,熱電勢(shì)不均勻現(xiàn)象的主要原因,。

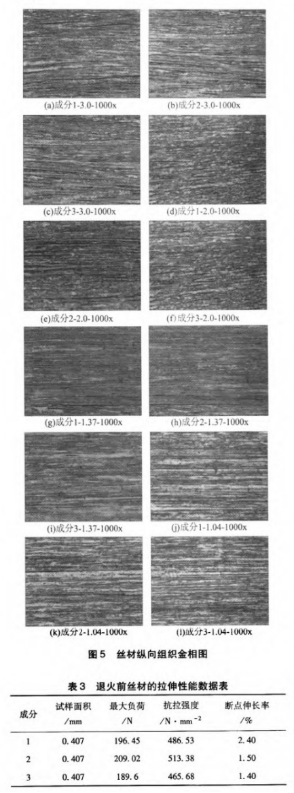

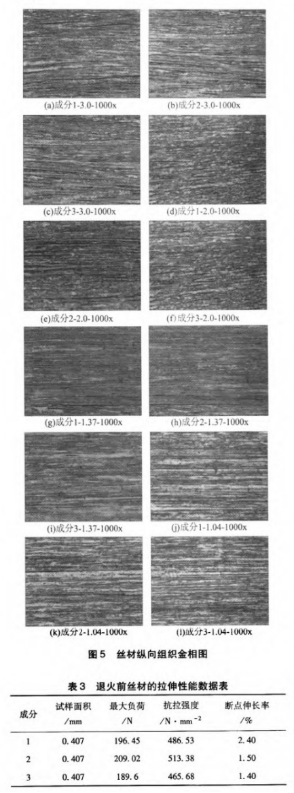

(2)加工態(tài)組織分析

圖5為加工態(tài)部分道次的縱向金相組織圖。由圖5可見(jiàn),,通過(guò)冷加工晶粒變形拉長(zhǎng),,晶內(nèi)有滑移帶出現(xiàn);隨著絲材拉拔道次的增加,這種拉長(zhǎng)更為嚴(yán)重,,滑移帶越來(lái)越密集且方向性也越來(lái)越明顯,,最后變?yōu)槊芗睦w維狀組織。但由于各組鎳含量成分差異較小,,各組成分加工后組織并未發(fā)現(xiàn)明顯差異,。

(3)退火前后金相組織分析

本實(shí)驗(yàn)在將合金拉拔到0.72mm道次后,對(duì)成品絲材進(jìn)行了在線退火處理,,并比較退火前后金相組織的變化,,圖6為各成分0.72mm絲材退火前后縱截面的組織圖。

分析:在相同的退火時(shí)間下,,不同的退火溫度,其再結(jié)晶的程度也不-樣,,為控制晶粒的大小,在再結(jié)晶退火工藝的制定時(shí),,退火溫度是首要考慮的因素。由圖6可以看出,,再結(jié)晶的晶粒細(xì)大小尚屬均勻,,但由于結(jié)晶溫度不是很高,,所以晶粒并未出現(xiàn)明顯長(zhǎng)大。

由圖6看出,,成分3退火前的絲材組織與前兩組成分的組織相比金相的帶狀組織較寬均較為粗大,,退火后成分3組織的再結(jié)晶晶粒比前兩組晶粒稍大。

(4)XRD分析

本實(shí)驗(yàn)對(duì)成分1和成分3進(jìn)行了X射線衍射分析,,其X射線衍射圖譜如圖7,。

由圖7以及圖譜的相關(guān)數(shù)據(jù)表看出,兩組成分的組成相基本相同,,材料的物相組成為單相銅固溶體,左端3個(gè)峰為碳,。由于合金熔煉采用了石墨坩堝和石墨塞棒,故有少部分C元素熔于合金中,。

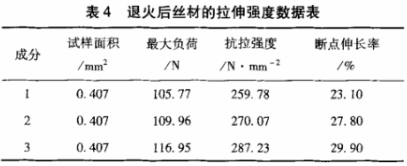

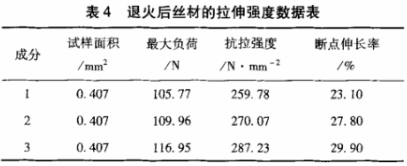

(5)力學(xué)性能

退火前絲材的抗拉強(qiáng)度在鎳含量為0.8%時(shí)達(dá)到最大,,而三組材料的斷點(diǎn)伸長(zhǎng)率普遍很低,材料經(jīng)過(guò)冷拉后,,產(chǎn)生了塑性變形,,這使材料的組織形貌和微觀結(jié)構(gòu)均發(fā)生了改變,材料經(jīng)屈服后欲繼續(xù)變形則會(huì)增加應(yīng)力,,導(dǎo)致加工硬化,,最終表現(xiàn)為強(qiáng)度的顯著提高和塑性的明顯下降。

退火后絲材的抗拉強(qiáng)度及斷點(diǎn)伸長(zhǎng)率都隨合金中.鎳含量的增加而稍有增加,,說(shuō)明退火后鎳含量為0.9%的絲材拉伸性能最佳,。將圖5與圖6比對(duì)后發(fā)現(xiàn),各組分合金退火后的抗拉強(qiáng)度有顯著下降,,同時(shí)材料的斷點(diǎn)伸長(zhǎng)率也有顯著增加,。這是由于在退火溫度下相當(dāng)于激活了高能量的冷變形金屬,使點(diǎn)陣缺陷減少或重新排列成低能狀態(tài),,導(dǎo)致冷變形組織產(chǎn)生回復(fù)和再結(jié)晶,,從而去除了晶體的殘余應(yīng)力,使材料的拉伸強(qiáng)度基本恢復(fù)到退火前的水平,。由以上結(jié)果表明合金絲的伸長(zhǎng)率較國(guó)家標(biāo)準(zhǔn)CB4990--2010《熱電偶用補(bǔ)償導(dǎo)線合金絲》的要求相比基本符合,。

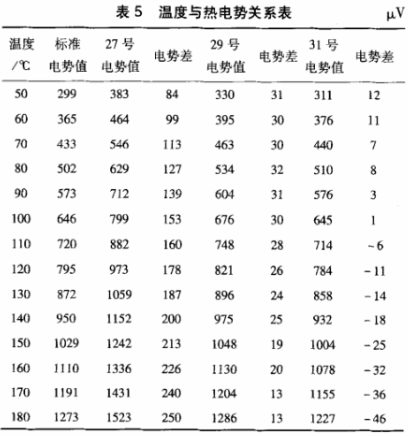

(6)熱電勢(shì)分析

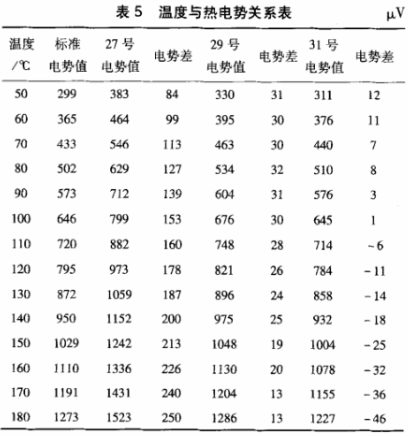

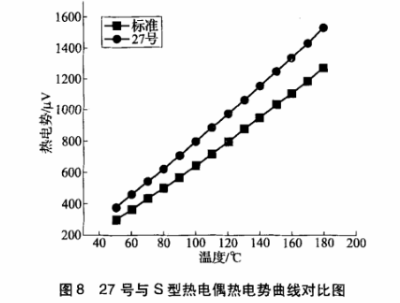

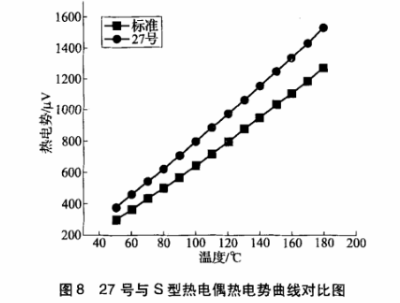

S型熱電偶溫度與熱電勢(shì)的關(guān)系曲線,同新材料溫度與熱電勢(shì)的關(guān)系曲線的對(duì)比,。其溫度與熱電勢(shì)見(jiàn)表5,。

由圖8(表5之27號(hào))可以看出,當(dāng)銅鎳合金中加入硅后,,其熱電勢(shì)走勢(shì)已接近標(biāo)準(zhǔn),。但比標(biāo)準(zhǔn)值偏高,均在標(biāo)準(zhǔn)值之上,尚需降低鎳含量,同時(shí)提高硅含量,,來(lái)實(shí)現(xiàn)兩條曲線的一致性,。

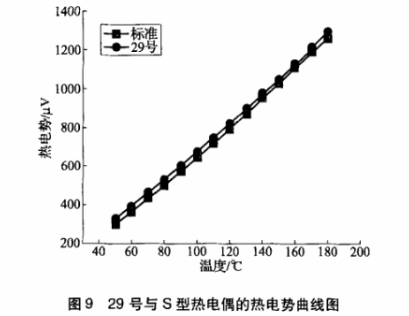

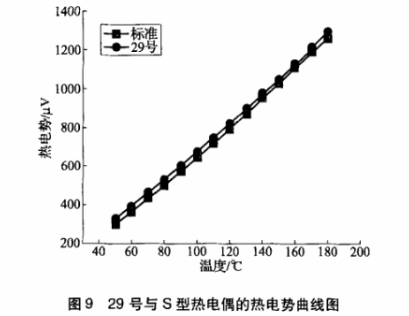

下面準(zhǔn)備在硅含量不變的情況下對(duì)鎳含量進(jìn)行調(diào)整。調(diào)整后的數(shù)據(jù)如表5的29號(hào),,同時(shí)繪出圖9,。

在圖9中已經(jīng)基本表現(xiàn)出了硅在銅鎳合金中所起的作用,也就是說(shuō)硅在0~200℃范圍內(nèi),,將銅鎳合金的熱電勢(shì)曲線,,調(diào)整到與S型熱電偶的熱電勢(shì)曲線完全一致是可能的。

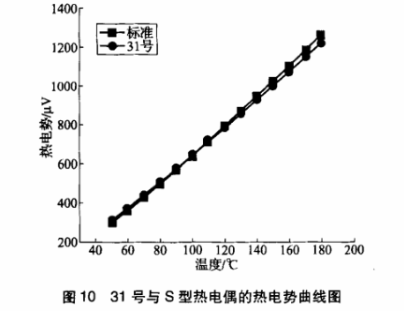

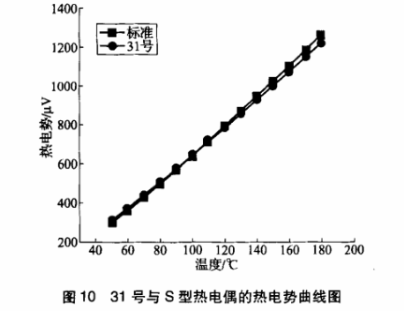

為了使銅鎳合金的熱電勢(shì)曲線,,更進(jìn)一步與S型熱電偶的熱電勢(shì)曲線接近或重合,,我們又做了如下的調(diào)整。在硅不變的前提下,,對(duì)鎳進(jìn)行了調(diào)整,,由此我們又做了31號(hào),測(cè)試數(shù)據(jù)見(jiàn)表5中的31號(hào),。

在圖10中,,我們看到了經(jīng)調(diào)整后的銅鎳合金的熱電勢(shì)曲線,與S型熱電偶標(biāo)準(zhǔn)的熱電勢(shì)曲線兩條曲線更趨于重合,。從表5的31號(hào)的電勢(shì)差中不難看出,熱電勢(shì)從50~180℃的范圍內(nèi),,其熱電勢(shì)均在標(biāo)準(zhǔn)要求范圍內(nèi),而在100℃時(shí)的熱電勢(shì)值與標(biāo)準(zhǔn)僅差lμV,滿(mǎn)足了標(biāo)準(zhǔn)和用戶(hù)要求,。

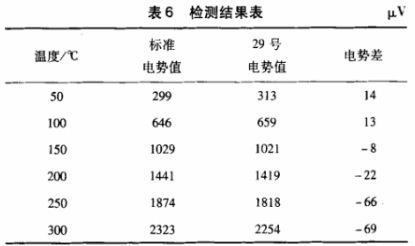

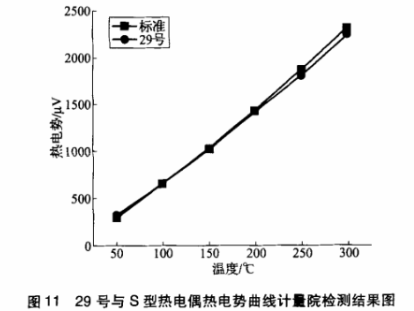

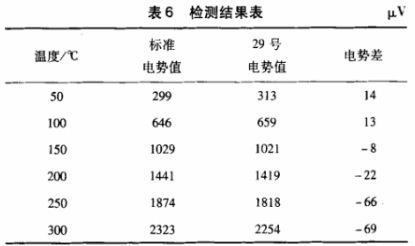

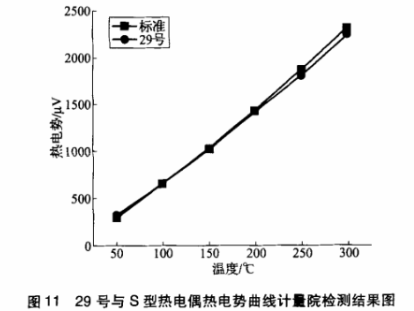

為證實(shí)我們的檢測(cè)結(jié)果的正確性,,我們將29號(hào)樣品送天津市計(jì)量監(jiān)督檢測(cè)科學(xué)研究院檢測(cè),其結(jié)果見(jiàn)表6,。

計(jì)量院的檢測(cè)結(jié)果,,與自測(cè)的結(jié)果有些偏差,但從兩測(cè)試結(jié)果來(lái)看,,并未影響該材料的主導(dǎo)性能,。

通過(guò)表5、表6中的29,、31號(hào)的與標(biāo)電勢(shì)差以及

圖8,、圖9、圖10,充分說(shuō)明了我們通過(guò)調(diào)整成分,,在銅鎳合金中用廉價(jià)金屬調(diào)整熱電勢(shì)是可行的,。其成分容易控制性能可達(dá)到要求。最終達(dá)到了S型熱電偶用補(bǔ)償導(dǎo)線的熱電勢(shì)值,,在0~300C范圍內(nèi),,與S型熱電偶的熱電勢(shì)值趨于-致的目的。

綜上所述,可得出以下結(jié)論:

(1)在銅鎳合金中,,隨著鎳含量的提高,,其熱電勢(shì)的變化在逐漸的加劇,特別是溫度到300C以上時(shí),,其熱電勢(shì)開(kāi)始.上翹。

(2)銅鎳硅合金中,,材料的物相組成為單相銅固溶體,。

(3)在銅鎳合金中,加人非金屬硅,,在0一300℃范圍內(nèi),,同樣可使銅鎳合金的熱電勢(shì)曲線,與s型熱電偶的熱電勢(shì)曲線相一致,。